摘要:為解決集氣總站生產(chǎn)分離器分液能力不足導(dǎo)致原料氣攜帶含氯液體進入凈化裝置污染胺液系統(tǒng),排污、放空管線腐蝕穿孔安全風(fēng)險高,高級孔板流量計維護成本高,產(chǎn)出水水型發(fā)生變化,氯離子含量超標(biāo)導(dǎo)致凈化廠原料氣管線存在氯離子誘導(dǎo)硫化氫應(yīng)力腐蝕開裂風(fēng)險等問題,采取了增加段塞流捕集裝置進行氣液一次分離,緩解生產(chǎn)分離器分離壓力,排污、放空管線材質(zhì)升級為耐腐蝕鎳基合金材質(zhì),引進低維護成本的超聲波流量計代替高級孔板流量計,增加水洗脫氯裝置降低氯離子含量,優(yōu)化自控系統(tǒng)等措施,確保了普光氣田jia級要害部位集氣站總站的安全、高效運行。

普光氣田是我國迄今為止已投入開發(fā)的規(guī)模非常大、豐度非常高的特大型整裝海相氣田,普光主體探明儲量2782.95×108m3,H2S含量為12.31%~17.05%(體積分?jǐn)?shù),下同),CO2含量為7.89%~10.53%[1]。集輸系統(tǒng)采用全濕氣加熱保溫混輸工藝,集氣站場具有加熱、節(jié)流、計量與外輸功能[2]。集氣總站為集輸系統(tǒng)的終點站與普光天然氣凈化廠合建,是連接集氣站和凈化廠的紐帶和橋梁,是普光氣田的關(guān)鍵裝置、jia級要害部位。集氣總站建于2008年7月,站場設(shè)計非常大氣液分離能力5600×104m3/d。集氣總站站場具有接收、分離、計量和輸送上游24座集氣站產(chǎn)出的高含硫化氫氣體,以及反向輸送24座集氣站需要的凈化燃料氣和接收清管器等功能。自2009年10月投產(chǎn)至今,已經(jīng)連續(xù)運行了10年,實際生產(chǎn)中暴露出諸多問題,存在很大的安全隱患,處理工藝流程亟需優(yōu)化改造。通過集輸流程改造使集輸工藝更加切合普光氣田目前的生產(chǎn)運行實際,進一步降低管線腐蝕穿孔風(fēng)險和日常生產(chǎn)運行維護成本,實現(xiàn)普光氣田“安穩(wěn)長滿優(yōu)”的運行目標(biāo)。

1工藝現(xiàn)狀及存在的問題

1.1工藝流程

普光氣田集氣站井口產(chǎn)出高含硫化氫天然氣,經(jīng)加熱、節(jié)流、計量后外輸,經(jīng)集氣支線進入4條集氣干線,然后輸送至集氣總站。進入集氣總站后的天然氣,進入4臺生產(chǎn)分離器氣液分離后,高含硫化氫天然氣經(jīng)孔板流量計計量后輸送至凈化廠進行脫硫處理。氣液分離器后的高含硫污水通過排污系統(tǒng)進入污水氣提塔進行氮氣氣提,脫除污水中大部分硫化氫氣體,氣提后的污水輸送至氣田1#水處理站做進一步處理。氣提分離出的混合氣先進入火炬分液罐,再進入尾氣回收裝置進行處理。工藝流程如圖1所示。

1.2存在的問題

(1)生產(chǎn)分離器分液能力不足,存在向凈化廠攜液風(fēng)險。在正常生產(chǎn)期間,原料氣中攜帶的部分液體,在集氣總站進行分離后進入凈化裝置。隨著氣田開發(fā)氣井產(chǎn)液量增加,由于普光氣田地處山區(qū),在起伏的集輸管道低點產(chǎn)生積液,當(dāng)定期開展清管涂膜批處理作業(yè)時,集氣總站生產(chǎn)分離器出現(xiàn)分液能力不足、分離效率下降等問題,導(dǎo)致原料氣攜帶一定量成分復(fù)雜的含氯液體進入凈化裝置,遠

遠超出裝置內(nèi)原料氣過濾器過濾聚結(jié)能力,污染了胺液系統(tǒng)。其中,位于原料氣管網(wǎng)末端的聯(lián)合裝置,尤其是第四聯(lián)合裝置帶液問題尤其突出,甚至出現(xiàn)胺液快速發(fā)泡、沖塔停機等異常工況。

(2)排污、放空管線腐蝕。普光氣田累計發(fā)現(xiàn)腐蝕穿孔75個,分酸分離器排污管線腐蝕穿孔40個,計量分離器排污管線腐蝕穿孔16個,放空管線腐蝕穿孔4個,排污管線、放空管線腐蝕穿孔占80%,排污、放空管線材質(zhì)為A333[3]。通過集氣站檢維修發(fā)現(xiàn)腐蝕點數(shù)量呈逐年上升趨勢,主要發(fā)生在排污、放空管線底部、彎頭處。解剖發(fā)現(xiàn)放空管線頂部腐蝕很小,而底部出現(xiàn)明顯的腐蝕坑,EDS測試發(fā)現(xiàn)底部垢物中的礦化度顯著高于頂部,主要是由于凝析水積液造成放空管線腐蝕。排污管線檢修發(fā)現(xiàn)腐蝕主要發(fā)生在2013年以后,排污分支管底部、彎頭、排污匯管等容易產(chǎn)生積液的部位。排污系統(tǒng)垢樣分布在管線、設(shè)備底部,主要成分為S單質(zhì),含有部分腐蝕產(chǎn)物Fe和有機物,排污系統(tǒng)積液加速了排污管線底部腐蝕。綜合考慮安全及投資,管線材質(zhì)由A333提升至INCOLOY825。

(3)高級孔板流量計維護成本高。集氣總站4條集氣干線輸送的高含硫天然氣經(jīng)氣液分離后采用高級孔板流量計進行計量,為確保計量準(zhǔn)確,高級孔板流量計需要定期進行清洗、校驗、更換孔板等維護作業(yè)。作業(yè)施工過程中需要對高級孔板流量計上、下游截斷放空,這樣不但影響計量而且安全風(fēng)險高,孔板和密封圈等材料價格昂貴,維護成本高。

(4)氣井產(chǎn)出地層水,氯離子含量超出設(shè)計標(biāo)準(zhǔn)。隨著氣田開發(fā)的進行邊水逐步推進,氣井產(chǎn)水量逐年增加,而且部分氣井產(chǎn)出水型發(fā)生變化。在凈化廠投產(chǎn)前,氣田試采的天然氣樣本中不含有氯離子,因此設(shè)計基礎(chǔ)數(shù)據(jù)中原料氣氣體組成不考慮氯離子,凈化廠裝置原料氣管線選材為316L。但實際運行后,根據(jù)集氣總站生產(chǎn)分離器液樣化驗分析,生產(chǎn)分離器出口液滴中氯離子質(zhì)量濃度在7000~10000mg/L,平均為8500mg/L。根據(jù)NACE標(biāo)準(zhǔn),316L奧氏體不銹鋼材料對氯離子濃度要求如下:溫度<60℃、H2S分壓<350kPa時,氯離子質(zhì)量濃度不得超過50mg/L,所以凈化廠原料氣攜帶氯離子濃度已遠超出設(shè)計和標(biāo)準(zhǔn)要求,存在氯離子誘導(dǎo)的硫化氫應(yīng)力腐蝕開裂的風(fēng)險。原料氣管線輸送介質(zhì)壓力高(8.4MPa)、硫化氫含量高(15%~18%),一旦發(fā)生氯離子誘導(dǎo)的硫化氫應(yīng)力腐蝕開裂,原料氣泄漏量大、速度快,波及范圍廣,存在人員中毒、火災(zāi)爆炸、環(huán)境污染等風(fēng)險。

(5)東西區(qū)無法隔離,不能實現(xiàn)分區(qū)停產(chǎn)檢修。集氣總站上游4條管線來氣氣液分離后,匯合成兩路,分別進入凈化廠的東區(qū)和西區(qū)酸氣處理單元。站內(nèi)流程統(tǒng)籌考慮,共用一套控制系統(tǒng)。目前凈化廠分東西區(qū)系列,可分區(qū)獨立停產(chǎn)檢修。集氣總站僅一套控制系統(tǒng),無法實現(xiàn)分區(qū)停產(chǎn)檢維修,集輸流程也無法實現(xiàn)徹底機械隔離。

2工藝流程優(yōu)化改造

2.1增設(shè)段塞流捕集裝置

集氣總站增加段塞流捕集裝置與生產(chǎn)分離器串聯(lián),形成氣液二次分離系統(tǒng)。管線中氣液混合物先經(jīng)過段塞流捕集裝置進行一次氣液分離再進入生產(chǎn)分離器進行二次氣液分離。段塞流捕集器由4臺氣液旋流分離器、1臺臥式儲液罐組成,每套設(shè)備單獨成橇[4]。段塞流捕集裝置的氣液旋流分離器和臥式儲液罐分開,4條干線(1#、2#、3#、4#)分別串聯(lián)1套氣液旋流分離器,與新增的捕集器裝置串聯(lián)使用。單個段塞流氣液旋流分離器處理能力為1400×104m3/d。單個段塞流臥式儲液罐的尺寸為DN2600mm×9200mm,其作用主要是防止段塞流量過大導(dǎo)致氣液旋流分離器出現(xiàn)“淹塔”現(xiàn)象。

段塞流捕集裝置運用OLGA2000多相流瞬態(tài)模擬軟件進行設(shè)計,分別對正常工況和清管批處理工況進行段塞流跟蹤模擬,獲取管道運行的工況、非常大的液塞量和持續(xù)時間。以1#管道普光102集氣站至集氣總站為例,管道長6.8km,規(guī)格為508mm×22.2mm。經(jīng)OLGA2000軟件模擬,當(dāng)1#管道進行批處理作業(yè)時,清管產(chǎn)生的非常大股段塞流量為95.4m3。段塞流捕集裝置的選型綜合考慮傳統(tǒng)容器式、指式和容積式三者的特點[5-6],指式段塞流捕集裝置太長,不適應(yīng)普光集氣總站目前總體布局要求,容積式段塞流捕集裝置與傳統(tǒng)容器式段塞流捕集裝置相比,容積率大,非常低液位低,同樣的處理能力,容積式尺寸小,滿足普光集氣總站總體布局要求[7]。選型對比情況分別見表1和表2。

2.2排污、放空管線材質(zhì)升級改造

集氣總站是連接集氣站和凈化廠的紐帶和橋梁,是普光氣田的要害部位。綜合考慮安全及投資,排污和放空管線由316L升級至INCOLOY825,鎳基合金管材具有很強的抗硫化氫腐蝕能力,升級后可有效降低管線腐蝕穿孔風(fēng)險。

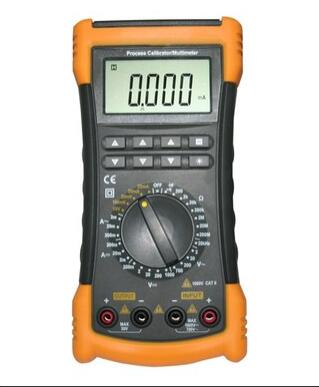

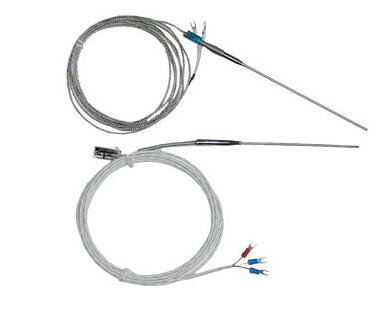

2.3安裝超聲波流量計代替孔板流量計

外夾式超聲波流量計具有準(zhǔn)確、穩(wěn)定、操作簡便、安裝無需破管等特點,多用于大管道流量的測量,它采用了先進的數(shù)字相關(guān)技術(shù)和智能自適應(yīng)聲波技術(shù),測量穩(wěn)定性好[8-9]。但對安裝人員要求高,安裝水平直接影響測量精度(圖2),長時間運行后,耦合劑失效或傳感器位置改變都會影響測量,需定期維護。

2.4增設(shè)水洗脫氯裝置

集氣總站水洗脫氯裝置借鑒煤化工合成氣氣體脫氯技術(shù),主要是對原料氣進行水洗,降低天然氣中氯離子含量,消除下游管道、設(shè)備氯離子腐蝕風(fēng)險[10]。在集氣總站內(nèi)增設(shè)兩列天然氣水洗除氯裝置、兩列酸水汽提裝置及相應(yīng)的公用工程設(shè)施。其中一列天然氣水洗除氯+酸水汽提用于處理東區(qū)天然氣,另一套用于處理西區(qū)天然氣,每列裝置規(guī)模為50×108m3/a,年運行時長8000h。

2.5增加1套控制系統(tǒng),便于分區(qū)獨立檢維修

為實現(xiàn)集氣總站分區(qū)獨立停產(chǎn)檢修,在原有控制系統(tǒng)的基礎(chǔ)上增加1套控制系統(tǒng),同時在東西區(qū)聯(lián)通閥門后增加8字盲板,實現(xiàn)機械隔離。改造后的工藝流程和現(xiàn)場布置如圖3和圖4所示。

現(xiàn)場應(yīng)用效果分析

(1)減小生產(chǎn)分離器氣液分離量,降低向凈化

廠攜液污染胺液系統(tǒng)風(fēng)險。根據(jù)生產(chǎn)考核安排,在氣量產(chǎn)量達到2700×104m3/d和3000×104m3/d時分別對段塞流捕集裝置整體性能進行了考核,在定期進行大管道批處理清管作業(yè)時,段塞流捕集裝置也能夠達到設(shè)計要求,運行數(shù)據(jù)見表3。

(2)超聲波流量計計量能夠達到現(xiàn)場工況要求。通過對改造后的超聲波流量計計量數(shù)據(jù)與地質(zhì)配產(chǎn)數(shù)據(jù)進行對比,并對氣井調(diào)產(chǎn)后再次進行數(shù)據(jù)對比,結(jié)果表明超聲波流量計計量滿足現(xiàn)場工況要求,計量非常大誤差小于±4%,其對比情況見表4。

——————————

(3)水洗脫氯效果良好,能夠達到設(shè)計要求。水洗脫氯裝置建成投運后,向凈化廠輸送的原料氣中氯離子濃度達到設(shè)計要求,降低了氯離子誘導(dǎo)輸氣管線發(fā)生硫化氫應(yīng)力腐蝕開裂的風(fēng)險。水洗脫氯裝置投運前后取樣化驗數(shù)據(jù)對比見表5。

優(yōu)化后的工藝流程解決了集氣總站因生產(chǎn)分離器分液能力不足而導(dǎo)致的氯離子含量超標(biāo)、管線腐蝕穿孔和硫化氫應(yīng)力腐蝕開裂等風(fēng)險問題,避免了向凈化廠攜液導(dǎo)致凈化裝置胺液污染,具有重要的安全效益和社會效益。同時引進低維護成本的超聲波流量計代替高級孔板流量計,降低了日常運行維護成本,確保了普光氣田jia級要害部位集氣站總站的安全、經(jīng)濟、高效運行。

4結(jié)論

通過對集氣總站進行工藝流程優(yōu)化改造,成功解決了集氣總站目前存在的問題,普光氣田集輸系統(tǒng)的安全性、適應(yīng)性和流程切換的靈活性明顯提升,并取得以下認(rèn)識:

(1)安裝段塞流捕集裝置與生產(chǎn)分離器串聯(lián)構(gòu)成氣液二次分離系統(tǒng),可以解決集氣總站生產(chǎn)分離器分液能力不足、分離效率下降的問題。

(2)放空、排污管線(A333材質(zhì))積液是導(dǎo)致管線腐蝕加快的主要原因,鎳基合金管材抗腐蝕能力很強、價格高,集氣站設(shè)計時應(yīng)綜合考慮安全和投資成本。

(3)超聲波流量計在大管道、原料氣氣質(zhì)較穩(wěn)定的場所計量精度能夠達到計量要求。

(4)高含硫天然氣經(jīng)水洗脫氯后,原料氣液滴中氯離子質(zhì)量濃度可以控制在50mg/L以下。

本文作者:紀(jì)妍妍 王增剛 張功臣 伍向洲 何茂華,來源單位:中國石化中原油田普光分公司,轉(zhuǎn)載請注明文章作者和作者單位,違者必究!