[摘 要]多噴嘴對置式水煤漿氣化裝置每臺氣化爐涉及到多條氧氣管線,合理地設置氧氣流量溫壓補償測點,能有效地避免因補償測點儀表故障而對本臺氣化爐及多臺氣化爐的安全、穩(wěn)定運行造成影響。在 DCS 系統(tǒng)中氧煤比的控制非常重要,在 ESD 系統(tǒng)中氧氣流量參與燒嘴的三選二聯(lián)鎖跳車,因此氧氣流量示數(shù)是否準確非常重要。結合工程實際,分析與總結早期工程設計中氧氣流量溫壓補償方案以及之后工程應用中氧氣流量溫壓補償優(yōu)化方案的優(yōu)缺點,在此基礎上提出一種新的氧氣流量溫壓補償改進方案。新的氧氣流量溫壓補償改進方案在不過多設置壓力測點和溫度測點的情況下,可保證氧氣流量溫壓補償?shù)目煽啃裕以诙嗯_氣化爐運行的情況下其信號分配更合理,可降低因壓力儀表或溫度儀表故障給系統(tǒng)帶來的影響。

引 言

在煤化工行業(yè)中,水煤漿加壓氣化裝置均涉及氧氣流量的溫壓補償,尤其是對于多噴嘴對置式水煤漿氣化裝置而言,每臺氣化爐涉及到多條氧氣管線,合理地設置氧氣流量溫壓補償測點,能有效地避免因補償測點儀表故障而對本臺氣化爐及多臺氣化爐的安全、穩(wěn)定運行造成影響,或能有效地減小影響面。

多噴嘴對置式水煤漿氣化工藝是兗礦集團與華東理工大學合作開發(fā)的具有自主知識產(chǎn)權的煤氣化技術,其工業(yè)化應用已有近 20 a 的歷史了,按氣化爐投煤量分為 1 000 t /d、1 500 t /d、 2 000 t /d、2 500 t / d、3 000 t /d 幾 個 等 級, 4 000 t /d 級氣化爐 2019 年 10 月 29 日投產(chǎn),單爐有效氣 ( CO + H2 ) 產(chǎn)量達 210 km3 /h。

在多噴嘴對置式水煤漿氣化爐內(nèi),水煤漿和氧氣經(jīng)燒嘴混合噴出后在此發(fā)生高溫反應,產(chǎn)出粗合成氣 ( 主要成分為 CO、H2、CO2 ) 。單臺氣化爐配置 4 個燒嘴,有 4 條氧氣管線與水煤漿管線兩兩對置式布置,一對對置的燒嘴共用 1 套聯(lián)鎖系統(tǒng),即同時動作———開車或停車。每個燒嘴的氧氣流量設置 1 套文丘里節(jié)流裝置,3 對取壓口分別配置 3 個氧氣流量變送器,因此單臺氣化爐合計有 12 個氧氣流量計; 氧氣流量變送器信號在 ESD 機柜經(jīng)一分二信號分配器后,分別接入 ESD 系統(tǒng)和 DCS 系統(tǒng),ESD 系統(tǒng)的氧氣流量信號參與氣化爐燒嘴的三選二聯(lián)鎖跳車,而 DCS系統(tǒng)的氧氣流量信號則作為調節(jié)控制信號。

在 DCS 系統(tǒng)中,保持氣化爐運行穩(wěn)定的關鍵因素之一是控制好氣化爐的操作溫度,在原料煤煤種確定且煤質穩(wěn)定的情況下,氣化爐的操作溫度是否合適、穩(wěn)定,主要取決于氧煤比的控制是否穩(wěn)定、準確,因此氧氣流量示數(shù)是否準確非常重要; 而在 ESD 系統(tǒng)中,氧氣流量作為三選二聯(lián)鎖跳車的條件之一,其準確性也是至關重要的。氧氣流量示數(shù)的準確與否,除了受節(jié)流裝置以及變送器的精度和可靠性影響以外,參與溫壓補償?shù)臏囟群蛪毫x表示數(shù)的準確性和可靠性以及合理地設置溫度和壓力補償?shù)臄?shù)量和測點位置也非常重要。

1、早期工程設計中氧氣流量溫壓補償方案

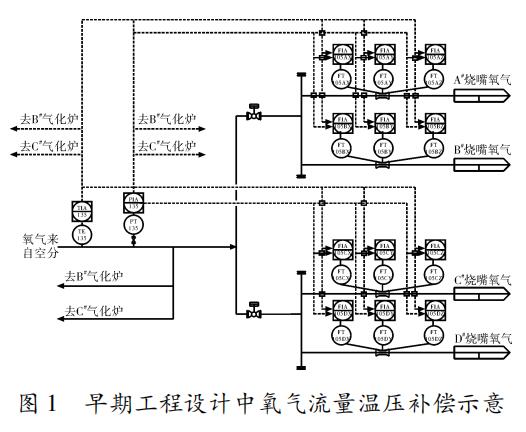

在早期的工藝包及工程設計中,一般是在氧氣總管上設置 1 個氧氣壓力變送器和溫度測點( 如圖 1) ,對 1 臺氣化爐而言,這個壓力變送器和這個溫度測點之信號要同時參與 4 個燒嘴、12個氧氣流量計的溫壓補償,當壓力變送器或溫度測點儀表故障或回路故障時,將直接影響所有氧氣流量計的指示,嚴重時會導致氣化爐停車。而對于有 2 臺或多臺氣化爐的系統(tǒng),往往每臺氣化爐獨立設置 DCS 控制器和 ESD 控制器,此時氧氣總管上的壓力變送器和溫度測點,首先,信號進入這么多的控制系統(tǒng),信號分配不方便; 其 次,當溫度信號或壓力信號出現(xiàn)故障時,將導致所有的氧氣流量示數(shù)不準確,影響多臺氣化爐的穩(wěn)定運行,給生產(chǎn)帶來嚴重的安全隱患,嚴重時會造成多臺氣化爐同時停車。因此,在氧氣總管上設置單點的壓力和溫度測點,這種配置方案不太合理,存在較大的安全風險。

2 優(yōu)化方案及分析

基于上述多噴嘴對置式水煤漿氣化裝置氧氣流量溫壓測點配置方案存在的問題,在之后的多套工業(yè)裝置設計建設過程中采取過多個優(yōu)化方案,具體如下。

2. 1 優(yōu)化方案一

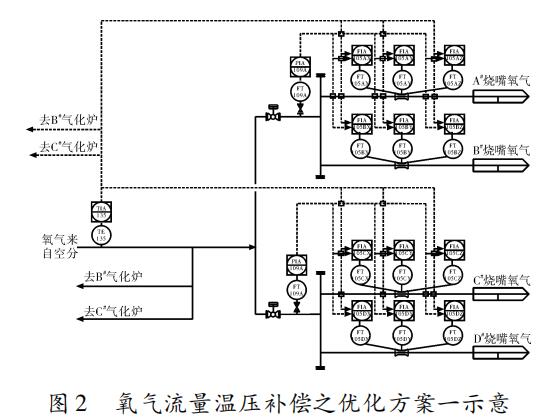

采用一對燒嘴氧氣總管切斷閥后的壓力測點參與該對燒嘴氧氣流量 ( 即 6 臺流量計) 的壓力補償 ( 如圖 2) ,當壓力變送器儀表出現(xiàn)故障或回路故障時,僅影響這一對燒嘴氧氣流量計的指示,對另一對燒嘴及其他氣化爐的氧氣流量計沒有任何影響,進一步降低本臺氣化爐或多臺氣化爐停車的風險。但因壓力儀表故障而引起的一對燒嘴氧氣流量示數(shù)誤指示的幾率仍然很高,且溫度測點沒有改變設置,溫度測點的信號分配問題及對氧氣流量準確性和可靠性的影響依然存在,因此該方案的風險仍然很大。

2. 2 優(yōu)化方案二

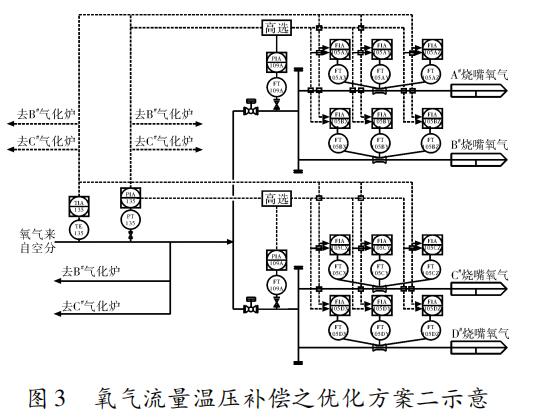

后期曾有工程配置在不增加測點的情況下,采用一對燒嘴氧氣總管切斷閥后和氧氣入界區(qū)總管上的 2 個壓力變送器之信號進行高選,再參與該對燒嘴氧氣流量 ( 即 6 臺流量計) 的壓力補償( 如圖 3) ,進一步降低因壓力變送器故障影響氧氣流量示數(shù)誤指示的幾率。但此方案仍存在如下問題: 總管上的壓力變送器和溫度測點之信號進入多個控制器,信號分配不便; 溫度測點對氧氣流量影響的幾率依然很高,且溫度測點對本臺氣化爐另一對燒嘴及其他氣化爐氧氣流量計的影響較大。簡言之,此方案仍然存在較大風險和安全隱患,氧氣流量溫壓補償設置還是不太合理。

2. 3 優(yōu)化方案三

有些多噴嘴對置式水煤漿氣化爐進一步進行了優(yōu)化,即在一對燒嘴的總氧氣切斷閥后設置 3個壓力變送器,信號進行中值選擇后,參與所在的一對燒嘴氧氣流量 ( 即 6 臺流量計) 的壓力補償 ( 如圖 4) ,此舉可降低因壓力變送器故障引起氧氣流量計誤指示的幾率,并可解決壓力變送器的信號分配問題以及對本臺氣化爐另一對燒嘴和其他氣化爐氧氣流量計示數(shù)的影響問題。但此方案只是考慮了壓力補償?shù)膬?yōu)化問題,溫度測點存在的問題仍然沒有解決,并且會因壓力變送器測點較多而增加建設投資成本。

3 改進方案

結合上述多個工程應用案例,總結上述各優(yōu)化方案的優(yōu)點和缺點,建議多噴嘴對置式水煤漿氣化爐采取如圖 5 所示的氧氣流量溫壓補償改進方案: 氧氣總管上的壓力變送器,由原來自空分裝置入氣化裝置界區(qū)的總管上設置 1 臺改為在每臺氣化爐的總管上設置 1 臺 ( 因氧氣切斷閥聯(lián)鎖條件為閥前后壓差,所以此變送器的設置大有必要) ,氧氣總管上的壓力變送器與一對燒嘴引氧切斷閥后壓力變送器之信號進行高選之后,參與該對燒嘴的氧氣流量壓力補償,此舉可降低因某一個壓力變送器故障而引起的氧氣流量示數(shù)不準的幾率,同時可解決信號進入多個控制器的信號分配問題; 而溫度測點,由原來空分裝置的氧氣總管上設置 1 個溫度測點,改為在每臺氣化爐一對燒嘴的引氧切斷閥后進行設置,此測點僅對該對燒嘴的氧氣流量進行溫度補償,可減少溫度測點故障的影響范圍。

綜合分析,此方案較為合理,壓力測點和溫度測點增加的數(shù)量較少,但卻大大減小了信號閥分配和壓力變送器故障對氣化爐氧氣流量的影響面。在今后的技術轉讓中,此氧氣流量溫壓補償方案可作為推薦方案廣泛推廣使用。

4 結束語

通過對現(xiàn)有多套多噴嘴對置式水煤漿氣化裝置氧氣流量溫壓補償方案的分析與總結,提出了氧氣流量溫壓補償?shù)母倪M方案,此方案既可保證氧氣流量溫壓補償?shù)目煽啃裕挚杀苊膺^多設置壓力測點和溫度測點; 在多臺氣化爐運行的情況下,其信號分配更合理,可降低因壓力儀表或溫度儀表故障對氣化爐系統(tǒng)產(chǎn)生的影響。因此,在今后的多噴嘴對置式水煤漿氣化工藝包和工程設計中,建議考慮采用本氧氣流量溫壓補償改進方案,并建議每臺氧氣流量計進行溫壓補償后 DCS系統(tǒng)再取氧氣流量信號中值參與調節(jié)控制,而 ESD 系統(tǒng)也是對每臺氧氣流量計進行溫壓補償后再取氧氣流量信號參與燒嘴的三選二聯(lián)鎖跳車。