摘 要 :應用旋流分離技術,降低堿液結晶和不溶雜質含量,解決連續補堿管道堵塞的問題,提升系統的穩定性。選型新型的液體流量計,降低系統管道阻力 ;同時增加二次加藥裝置,在滿足日常加藥可控性的同時,提高特殊工況下系統調節能力, 顯著提升連續補堿工藝的穩定性。

PDS 脫硫工藝以 Na2CO3-NaHCO3緩沖液為吸收劑吸收 H2S 和穩定體系的 pH,但由于存在副反應及吸收 CO2的現象, 需要定期向脫硫液中補充 Na2CO3,以維持體系 pH 的穩定。 工藝上,補充 Na2CO3的方式一般有間歇式和連續式。其中連 續式補堿在補堿效果、降低副反應程度和成本控制上都有明 顯的優勢,但現有的連續補堿工藝為保障純堿溶解效果,需 將純堿全部溶解后再補充進系統,容易造成系統水平衡破壞 ; 而采用加熱溶堿時,形成的過飽和堿液通過泵快速加入系統 的過程中,堿液包含純堿顆粒和不溶解的雜質析出,導致補 堿管道及計量儀表堵塞等情況,造成連續補堿工藝在運行過 程中穩定性較差,進而影響系統脫硫效果。基于此,對現有 的連續加堿工藝進行了設計優化,以提高連續加堿工藝的穩 定性。

1 設計方案

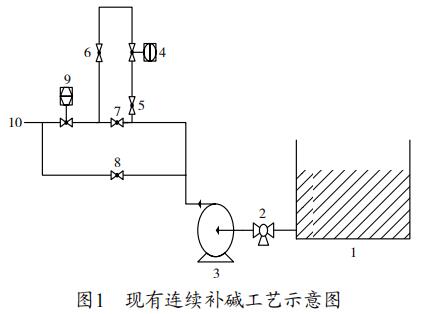

現有連續補堿工藝如圖1所示。

溶堿槽1 ;過濾器2 ;加藥泵3 ;浮子流量計4 ;流量計進口閥 門5 ;流量計出口閥門6 ;流量計旁通閥7 ;系統旁通閥8 ;遠傳調 節閥9 ;脫硫系統10

原有工藝流程為 :

純堿加入溶堿槽1中溶解,經過濾器2 過濾雜質后,通過加藥泵3輸送,經過閥門5、流量計4和閥門6, 調節閥門9以控制加藥量。當流量計和調節閥存在故障時,開 啟閥門8,直接向系統加堿。但在實際生產中出現幾個問題。

1)溫堿液有大量純堿結晶顆粒,在過濾器2富集結晶, 容易造成堵塞影響加藥,需要經常清理過濾器 ;

2)

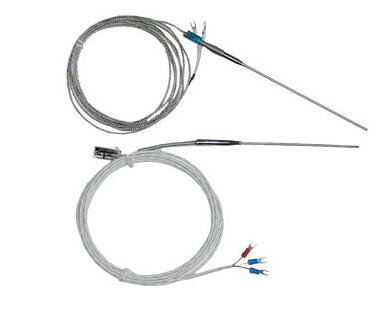

浮子流量計豎直安裝的特性,造成了管道阻力大,經 常出現堵塞 ;

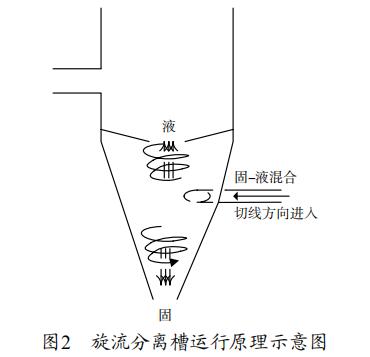

3)原工藝采用泵直接輸送的方式,為保證流量可控,遠 程調節閥9的閥體選型較小,也是造成管道堵塞的原因之一。 由于堵塞時常出現,為保證系統穩定,需開啟閥門8直接加堿, 加堿量可控性較差,連續加堿系統極不穩定。 針對現有工藝系統的缺點,提出了新工藝進行改進。新 工藝由純堿溶解槽、加藥泵、旋流分離槽、遠傳渦輪流量計、 二次加藥泵組成。其中旋流分離槽作為工藝設計的新增設備, 如圖2所示。

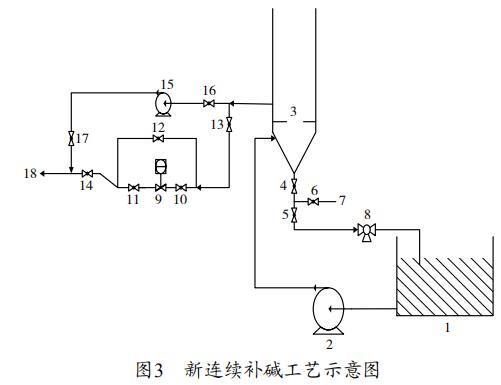

旋流分離槽利用的是旋流分離技術,當含有純堿顆粒和 不溶雜質的堿液通過泵,沿切線進入分離器,固體微粒同液 流一起旋轉,由于固體微粒與液流密度不同,旋動的不同密 度的流體在螺旋旋動的過程中按照不同的軌道作螺旋運動, 密度大于液體的固體微粒被離心力拋向壁面從旋流分離槽底 部排出,分離固體微粒后的堿液旋流上升,從頂端排放口溢 出進入槽上部,通過槽側壁的出口排出。 新工藝流程示意圖如圖3所示。

2 工藝優化內容

在加藥泵出口管道安裝旋流分離槽,旋流分離槽安裝于 高處。在旋流分離槽出口配套安裝二次加藥泵,改裝水平

渦輪流量計及管道。所有設備及管道均按照標準制作安裝蒸汽 伴熱管道。

純堿加入到溶堿槽1中進行加熱溶解,所形成的含固體顆 粒、不溶雜質的過飽和堿液,直接通過加藥泵2輸送至高處的 旋流分離器3,利用旋流分離技術,未溶解的純堿及不溶雜質 通過旋流分離槽常開的閥門4和閥門5排出。經分離后的堿液 通過旋流分離槽上部的儲液進入加藥管道。排出的含有純堿 和不溶雜質的堿液通過旋流分離過濾器8,過濾后返回到溶堿 槽繼續溶解。

1. 溶堿槽;2. 加藥泵;3. 旋流分離槽;4. 旋流分離槽底部閥門; 5. 旋流分離槽出口閥門 ;6. 旋流分離吹掃蒸汽閥門 ;7. 吹掃蒸汽 ; 8. 旋流分離過濾器 ;9. 水平渦輪流量計 ;10. 水平渦輪流量計進口 閥門 ;11. 水平渦輪流量計出口閥門 ;12. 水平渦輪流量計旁通閥 ; 13. 流量計閥組進口閥 ;14. 流量計閥組出口閥 ;15. 二次加藥泵 ; 16. 二次加藥泵進口閥 ;17. 二次加藥泵出口閥門 ;18. 脫硫系統。

在補堿過程中,長期保持旋流分離槽底部排液,排液量 通過閥門5進行控制,回流量的大小根據加堿量以及加藥泵加 藥量匹配,確保旋流分離槽不溢流或抽空。當出現返流不暢 的情況,可關閉閥門5,打開蒸汽吹掃閥門7,吹掃旋流分離 槽底部 ;也可以關閉閥門,打開蒸汽吹掃閥門7,吹掃排液管 道和過濾器,同時定期清理過濾器8中的雜質。當系統不需要 補堿或者突發情況時,也可以全開閥門4和5,進行堿液的循 環溶解,過濾堿液雜質,避免出現停加藥泵導致泵內結晶的 情況發生。

經過旋流分離槽后的堿液通過閥門13、閥門10、根據水平渦輪流量計9的顯示補堿,調節閥門11,以達到控制加堿 流量的作用(閥門11可采用電動閥門);當脫硫系統需要調整 堿度大量加堿時,自流效果將無法滿足正常要求。可關閉流 量表閥門組進口閥門13、14,打開二次加藥泵進出口閥門16、 17,啟動二次加藥泵15,同時調整加藥泵3的流量,實現為系 統大量補堿。

3 結語

該工藝以旋流分離技術為機理的旋流分離槽,將高溫堿 液中夾帶的純堿顆粒和不溶雜質進行分離,以減少堿液中的 晶核成分,降低堿液在輸送過程中的結晶析出和沉淀 ;同時 采用水平渦輪流量計,降低加藥系統阻力,實現加藥量檢測 的穩定性。同時也針對系統波動等突發情況,增加了二次加 藥泵,實現系統正常運行和特殊操作的轉變,保證連續補堿 系統的可控性,極大提升了連續補堿工藝的穩定性,非常終達 到優化工藝的設計目標。