摘 要:彎管流量計(jì)應(yīng)用于原油等腐蝕性、高粘度、結(jié)晶性、熔融性、沉淀性介質(zhì)測量時,差壓測量導(dǎo)壓系統(tǒng)中如果采用所測介質(zhì)直接導(dǎo)壓,會產(chǎn)生化學(xué)反應(yīng)、凝固、堵塞等問題,導(dǎo)致不能實(shí)現(xiàn)準(zhǔn)確、可靠的流量測量。采用隔離沖洗導(dǎo)壓系統(tǒng)的方案可以很好地解決彎管流量計(jì)在原油等腐蝕性、高粘度、結(jié)晶性、熔融性、沉淀性介質(zhì)測量中產(chǎn)生的上述問題。彎管流量計(jì)隔離沖洗測量方案利用其他介質(zhì)對差壓測量進(jìn)行隔離沖洗導(dǎo)壓,使被測介質(zhì)與差壓變送器及導(dǎo)壓系統(tǒng)不直接接觸,從而保證導(dǎo)壓系統(tǒng)不產(chǎn)生化學(xué)反應(yīng)、凝固、阻塞等問題,同時不影響差壓的測量,實(shí)現(xiàn)差壓準(zhǔn)確、可靠的測量,從而保證彎管流量計(jì)的測量精度。

0 引 言

泥漿類非牛頓流體計(jì)量問題一直是

流量計(jì)計(jì)量方面的難點(diǎn),多次試驗(yàn)發(fā)現(xiàn)通過反沖洗可以解決堵塞導(dǎo)壓管問題,解決流量計(jì)耐磨損問題是目前研究的重點(diǎn)。尤其需要考慮發(fā)生磨損泄露時的安全性問題,因此先從煤漿計(jì)量入手比較合適,因?yàn)椴粫霈F(xiàn)磨損泄露導(dǎo)致燃燒的安全事故,如果煉油管道磨漏將發(fā)生噴火甚至爆炸。煤化工領(lǐng)域煤漿計(jì)量是一個難點(diǎn),目前沒有合適的流量計(jì)進(jìn)行穩(wěn)定計(jì)量,只能暫時用楔形流量計(jì),但磨損非常嚴(yán)重,外表面加耐磨涂層后用一段時間就會磨壞,只能再換傳感器。另外,石油煉化行業(yè)需要加入大量固體高硬度催化劑顆粒,目前只能用美國進(jìn)口外卡式耐高溫超聲波流量計(jì),但是在國內(nèi)行業(yè)的實(shí)際應(yīng)用中也沒有起到顯著的穩(wěn)定計(jì)量作用。

近幾年針對彎道內(nèi)流介質(zhì)的研究都是單相牛頓流體,而工業(yè)過程中的介質(zhì)多為多相流體或聚合物溶液,如泥漿、礦漿、石油、涂料等,而且這些多相流體介質(zhì)對工業(yè)設(shè)備的維護(hù)和正常運(yùn)行有著重要影響[1]。

1 隔離吹洗技術(shù)

1.1 常規(guī)吹洗系統(tǒng)

隔離就是用隔離液或隔離膜片將儀表和被測介質(zhì)分開,實(shí)現(xiàn)保護(hù)儀表和測量的工藝方法。吹洗就是吹氣或沖液將儀表和被測介質(zhì)分開,實(shí)現(xiàn)保護(hù)儀表和測量的工藝方法。兩種工藝方法都是為了保護(hù)儀表而使被測介質(zhì)和儀器相互分離[2]。隔離吹洗是一種相對成熟的測量解決方案,在很多工業(yè)生產(chǎn)領(lǐng)域,例如石油化工、煤化工等行業(yè),都制定了相關(guān)的設(shè)計(jì)規(guī)范,使其得到了廣泛的應(yīng)用。

隔離吹洗系統(tǒng)按照作用設(shè)備的不同類型可分為兩種:一種是針對測量儀表(壓力、流量、液位等取壓管線);另一種是針對設(shè)備(設(shè)備、閥門)。這一技術(shù)手段本質(zhì)上就是通過向目標(biāo)管線中不間斷吹入隔離沖洗介質(zhì),始終保持該管線的微正壓差,從而阻止工藝介質(zhì)進(jìn)入目標(biāo)管線內(nèi),達(dá)到保持管線通暢和介質(zhì)隔離的目的。

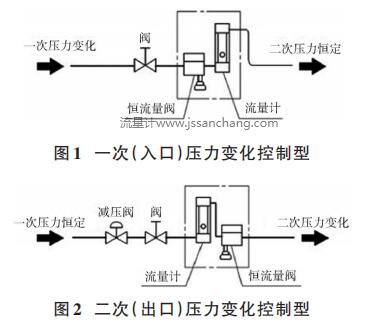

目前常用的針對測量儀表的隔離吹洗系統(tǒng)一般包含流量計(jì)、減壓閥、恒流量閥及配套管閥件等。按恒流量閥壓力變化控制類型的不同可分為兩種:一次(入口)壓力變化控制型如圖 1 所示;二次(出口)壓力變化控制型如圖 2所示。

如果系統(tǒng)設(shè)計(jì)中一次壓力相對穩(wěn)定,二次壓力波動較為頻繁,為保證正常的流量和一定差壓值,可選擇二次壓力(出口)變化型,即以一次壓力(入口)為參照,通過平衡室壓力的修正,實(shí)現(xiàn)一次壓力與平衡室間的衡差壓,從而控制平衡室與出口流量的恒定反之,如果二次壓力相對穩(wěn)定,則選擇二次壓力為參照,通過平衡室壓力的隨機(jī)修正,實(shí)現(xiàn)二次壓力與平衡室間的衡差壓,從而控制平衡室與入口間流量的恒定[3]。

1.2 隔離吹洗導(dǎo)壓彎管流量計(jì)

帶恒流閥的吹洗裝置中,“恒流”受到兩側(cè)壓差及恒流閥參數(shù)等因素的限制,超出恒流閥的設(shè)計(jì)指標(biāo),系統(tǒng)就會失效。而一般的恒流閥吹洗裝置很難滿足彎管流量計(jì)計(jì)量系統(tǒng)要求的小流量沖洗要求。

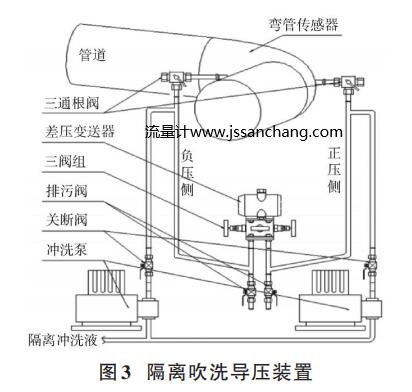

隔離吹洗工藝使導(dǎo)管線內(nèi)部由靜態(tài)變?yōu)榱鲃訝顟B(tài),在差壓式測量儀表系統(tǒng)中,差壓變送器測量元件出口的壓力與工藝管道實(shí)際被測點(diǎn)壓力會存在壓力差,即引入了測量的系統(tǒng)誤差,該壓力差的大小是由導(dǎo)壓管線對沖洗液的阻力決定的。彎管流量計(jì)屬于微差壓流量計(jì),本身不產(chǎn)生額外的附加壓力損失,工作差壓與同規(guī)格孔板等截流式流量相比,僅有十幾分之一甚至幾十分之一。因此,將隔離吹洗應(yīng)用于彎管流量計(jì)計(jì)量系統(tǒng)的前提條件,就是要求通過裝置可以對沖洗介質(zhì)的流量進(jìn)行監(jiān)測和控制,實(shí)現(xiàn)控制段管線的微正壓差,從而保證小流量注入,減小測量管線內(nèi)附加壓力引入的誤差。系統(tǒng)結(jié)構(gòu)如圖 3所示。

彎管流量計(jì)隔離沖洗裝置要求可連續(xù)、穩(wěn)定、可定量控制地向差壓變送器導(dǎo)壓系統(tǒng)注入隔離沖洗介質(zhì),選用柱塞計(jì)量泵作為彎管流量計(jì)隔離沖洗裝置,柱塞計(jì)量泵流量可調(diào)節(jié)、可計(jì)量,流量不受工藝過程及外界環(huán)境影響,壓力高,可實(shí)現(xiàn)高壓沖洗,完全滿足彎管流量計(jì)隔離沖洗方案的要求。

1)沖洗管線連接

彎管流量計(jì)差壓變送器導(dǎo)壓系統(tǒng)管路要求通暢、無縮徑阻塞,保證隔離沖洗介質(zhì)的流通能力。隔離沖洗介質(zhì)入口應(yīng)靠近彎管傳感器側(cè),隔離沖洗裝置就近安裝。

2)沖洗速度

隔離沖洗速度是指彎管流量計(jì)導(dǎo)壓管內(nèi)隔離沖洗介質(zhì)的流速,要求控制在一定范圍內(nèi),要保持連續(xù)、穩(wěn) 定、可定量控制。沖洗速度過小起不到?jīng)_洗作用,造成所測介質(zhì)進(jìn)入導(dǎo)壓系統(tǒng),產(chǎn)生化學(xué)反應(yīng)、凝固、堵塞等問題;沖洗速度過大會在導(dǎo)壓系統(tǒng)中產(chǎn)生附加的差壓,對差壓測量產(chǎn)生影響,從而影響流量的測量[4]。彎管流量計(jì)隔離沖洗速度根據(jù)隔離沖洗介質(zhì)的種類、被測介質(zhì)的特性,以及測量要求選取,隔離沖洗液體介質(zhì)一般流速范圍可選為:0.01~0.04 m/s,對于 DN14X2的導(dǎo)壓管流量范圍為:2.5~10 L/h。 1.3 實(shí)驗(yàn)內(nèi)容

1)對實(shí)驗(yàn)用傳感器進(jìn)行水的實(shí)流標(biāo)定,確定其流量系數(shù)。

2)使用柱塞泵作為隔離吹洗源,對柱塞計(jì)量泵的流量計(jì)量刻度進(jìn)行標(biāo)定,確定計(jì)量泵的計(jì)量精度。

3)在零流量的情況下,測定隔離吹洗對差壓的影響。

① 雙側(cè)柱塞泵流量一致的情況下,隔離吹洗對差壓的影響。

② 正壓側(cè)柱塞泵流量為 0,負(fù)壓側(cè)柱塞泵的不同流速對差壓的影響。

③ 負(fù)壓側(cè)柱塞泵流量為 0,正壓側(cè)柱塞泵的不同流速對差壓的影響。

④ 雙側(cè)柱塞泵的不對稱流量對差壓的影響。

4)在粘性介質(zhì)環(huán)境中,隔離吹洗對流量系數(shù)的影響。

① 測定實(shí)驗(yàn)用傳感器的流量系數(shù)。

② 觀察隔離吹洗對傳感器流量系數(shù)的影響。

③ 在粘性介質(zhì)中加入顆粒狀雜質(zhì),觀察隔離吹洗對傳感器流量系數(shù)的影響。

1.4 參數(shù)選取

1)傳感器流量系數(shù)測定選取了 1.0 m/s,1.5 m/s, 2.0 m/s,2.5 m/s 四個流速點(diǎn)進(jìn)行測量,使用 1 臺差壓變送器,量程設(shè)置為 10 kPa。

2)參數(shù)設(shè)置如圖 4所示。

2 實(shí)驗(yàn)結(jié)果

2.1 實(shí)驗(yàn)數(shù)據(jù)

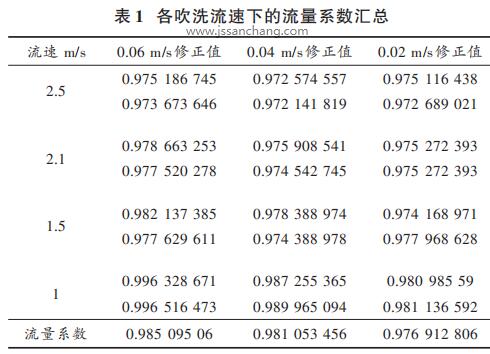

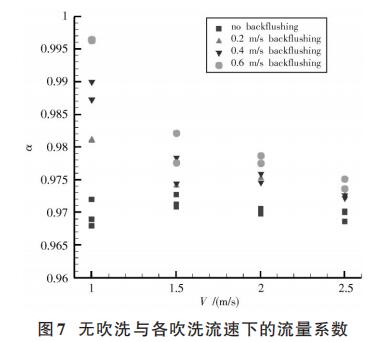

根據(jù)沖洗液流速分別計(jì)算流量系數(shù),各吹洗流速下的流量系數(shù)匯總?cè)绫?1所示。

2.2 結(jié)果分析

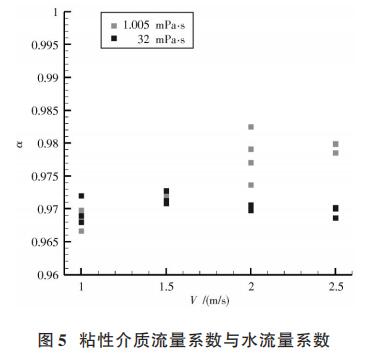

1)被測介質(zhì)的動力粘度升高,會使流量系數(shù)發(fā)生變化。如圖 5 所示,實(shí)驗(yàn)介質(zhì)為 20 ℃的水時,動力粘度為1.005 mPa⋅s,傳感器流量系數(shù)為0.974 537,實(shí)驗(yàn)介質(zhì)的動力粘度升高至32 mPa⋅s時,傳感器流量系數(shù)為0.970 339。

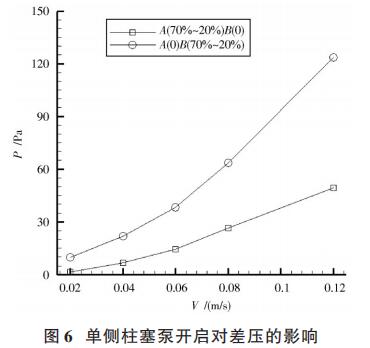

2)隔離吹洗介質(zhì)在導(dǎo)壓管內(nèi)的流速,是影響彎管流量計(jì)測量差壓值的主要因素。圖 6 是沒有流量時,開啟單側(cè)柱塞泵,導(dǎo)壓管內(nèi)產(chǎn)生的差壓值。圖中顯示,管內(nèi)產(chǎn)生的附加壓力值隨著沖洗液流速升高而增加。需要注意的是,在同樣的吹洗條件下,負(fù)壓側(cè)產(chǎn)生的壓力值大于正壓側(cè)產(chǎn)生的壓力值,對這一現(xiàn)象需要在進(jìn)一步的實(shí)驗(yàn)中繼續(xù)觀察。

3)隔離吹洗工藝可以應(yīng)用于彎管流量計(jì)。 圖 7 給出了不同吹洗流速下彎管流量計(jì)的流量系數(shù)散點(diǎn)圖。隔離液在導(dǎo)壓管內(nèi)的流速低于 0.04 m/s 時,流量系數(shù)偏差小于 0.5%,且均為正向偏差,基本不影響彎管流量計(jì)的計(jì)量;但沖洗流速為 0.04 m/s時,流量系數(shù)離散程度較大,標(biāo)準(zhǔn)差為0.006 3;沖洗流速為0.02 m/s時流量系數(shù)標(biāo)準(zhǔn)差為 0.002 9。因此建議在實(shí)際應(yīng)用中選擇 0.02 m/s以下的沖洗流速。

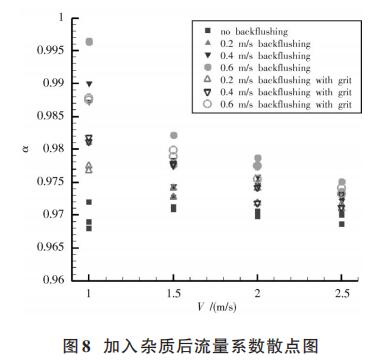

4)加入顆粒狀雜質(zhì)對測量無明顯影響。圖 8 給出了加入顆粒狀雜質(zhì)后流量系數(shù)的散點(diǎn)圖,從圖中可以看到,加入雜質(zhì)后流量系數(shù)沒有發(fā)生明顯改變。

3 結(jié) 語

本文選用柱塞計(jì)量泵作為彎管流量計(jì)隔離沖洗裝置,柱塞計(jì)量泵流量可調(diào)節(jié)、可計(jì)量,流量不受工藝過程及外界環(huán)境影響,壓力高,可實(shí)現(xiàn)高壓沖洗,完全滿足彎管流量計(jì)隔離沖洗方案的要求。彎管流量計(jì)隔離沖洗裝置要求可連續(xù)、穩(wěn)定、可定量控制地向差壓變送器導(dǎo)壓系統(tǒng)注入隔離沖洗介質(zhì),當(dāng)隔離液在導(dǎo)壓管內(nèi)的流速低于 0.04 m/s 時,流量系數(shù)偏差小于 0.5%,且均為正向偏差,基本不影響彎管流量計(jì)的計(jì)量,因此建議在實(shí)際應(yīng)用中選擇 0.02 m/s以下的沖洗流速。

注:本文通訊作者為薛貴軍。