摘要: 基于熱分布式氣體質(zhì)量流量計的測量原理,對熱分布式氣體質(zhì)量流量計的常見故障進行了統(tǒng)計,總結(jié)分析了熱分布式氣體質(zhì)量流量計的常見故障原因以及影響機制。熱分布式氣體質(zhì)量流量計的主要故障原因包括: 毛細測量管外氣氛環(huán)境改變、流量計進水、層流阻流件松動、被測氣體狀態(tài)改變、使用環(huán)境溫度過高或過低、流量計被堵塞等。非常后針對各項故障原因提出了預防解決措施。

引言

氣體質(zhì)量流量測量是目前生活和工業(yè)生產(chǎn)中不可或缺的一部分[1]。在現(xiàn)代工業(yè)生產(chǎn)現(xiàn)場和科學實驗等很多情況中,都需要進行氣體質(zhì)量流量測量,如控制生產(chǎn)過程中各種物質(zhì)的配比,監(jiān)視生產(chǎn)運行情況,調(diào)控燃燒效率和環(huán)境等[2 - 3]。因此,氣體質(zhì)量流量測量在保證產(chǎn)品質(zhì)量,提高生產(chǎn)效率,節(jié)約能源及在環(huán)保方面都有很重要的作用[4]。根據(jù)不同的測量原理,目前氣體質(zhì)量流量計主要有科里奧利質(zhì)量流量計、熱式氣體質(zhì)量流量計、差壓式質(zhì)量流量計等。綜合產(chǎn)品價格、測量精度,熱式氣體質(zhì)量流量計在醫(yī)藥、化工、能源領域中使用非常為廣泛[5]。

七一一研究所多年來從事船用發(fā)動機和供氣系統(tǒng)研發(fā),為了提高發(fā)動機燃燒效率,需要合理配比燃油和氧氣的質(zhì)量流量,因此采用了測量精度較高的熱分布氣體質(zhì)量流量計測量氧氣的質(zhì)量流量。但在流量計使用過程中出現(xiàn)諸多故障,有些故障的原因較為簡單,有些故障的原因則難以判斷。該文主要介紹了在使用熱分布式氣體質(zhì)量流量計中遇到的各類故障及故障原因分析,從而為熱分布氣體質(zhì)量流量計使用人員在故障診斷和故障處理時提供幫助。

1 熱分布式氣體流量計測量原理

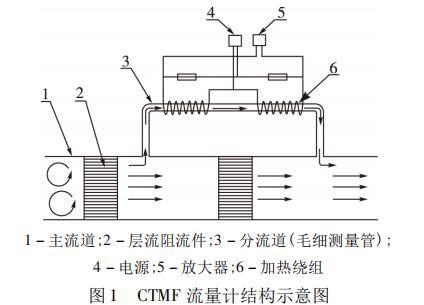

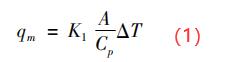

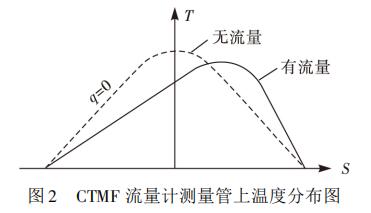

熱分布式氣體質(zhì)量流量計( Thermal Profile Mass Flow Meter) ,又稱毛細管熱式質(zhì)量流量計( Capillary Thermal Mass FlowMeter,CTMF) [6],其結(jié)構(gòu)如圖 1所示,測量原理如圖 2 所示。薄壁測量管外壁繞著兩組兼作加熱器和檢測元件的繞組,組成惠斯登電橋,由恒流電源供給恒定熱量,通過線圈絕緣層、管壁、流體邊界層傳導熱量給管內(nèi)流體。邊界層內(nèi)熱的傳遞可以看作是熱傳導方式實現(xiàn)。在流量為零時,測量管上的溫度分布如圖 2 中虛線所示,相對于測量管中心的上下游是對稱的,由線圈和電阻組成的電橋處于平衡狀態(tài),2 個傳感器測量的溫度相同;當流體流動時,流體將上游的部分熱量帶給下游,導致溫度分布變化如圖 2 中實線所示,由電橋測出兩組線圈電阻值的變化,求得兩組線圈平均溫度差ΔT,便求出氣體的質(zhì)量流量[7 - 8]。由此可知氣體質(zhì)量流量 qm的計算公式為:

式中: Cp為被測氣體的定壓比熱容; A 為測量管繞組( 即加熱系統(tǒng)) 與周圍環(huán)境熱交換系統(tǒng)之間的熱傳 導系數(shù); K1為儀表常數(shù)。

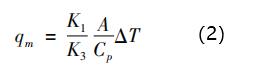

由于毛細管能夠通過的流量較小,為了擴大儀表量程,人們在基本型的 CTMF 流量計的基礎上提出分流式 CTMF 流量計,即在主流道內(nèi)安裝層流阻流件,以恒定比值分流部分流體到毛細測量管。因 此,對于分流式 CTMF 流量計,氣體質(zhì)量流量的計算公式為:

式中: K3為分流系數(shù),即流經(jīng)毛細管的氣體流量占總的氣體流量之比。

由此可知,影響熱分布式氣體質(zhì)量流量計測量的主要參數(shù)有: 1) 電路元件自身參數(shù),包括電阻、發(fā)熱功率等; 2) 分流系數(shù); 3) 被測氣體熱容; 4) 測量管與環(huán)境換熱系數(shù)。

2 常見故障現(xiàn)象及統(tǒng)計

熱式氣體質(zhì)量流量計主要是測量氣體的質(zhì)量流量并輸出信號。該文對 214 臺使用時間在兩年內(nèi)的流量計出現(xiàn)的故障進行統(tǒng)計,并根據(jù)不同故障原因?qū)е碌墓收犀F(xiàn)象進行分類,發(fā)現(xiàn)故障現(xiàn)象主要為: 1) 測量結(jié)果偏差在 2% < ε < 5% ; 2) 測量結(jié)果偏差在 5% ≤ε≤10% ; 3) 測量結(jié)果偏差 ε > 10% ; 4)無信號輸出; 5) 零點偏差。在這 4 種情況中,流量計測量結(jié)果偏差在 2% < ε < 5% 的故障現(xiàn)象占比非常大,為 64% ; 流量計測量結(jié)果偏差在 5% ≤ε≤10%次之,占比為 21% 。熱分布式氣體質(zhì)量流量計常見故障現(xiàn)象統(tǒng)計見圖 3。

3 故障原因及分析

3. 1 毛細測量管外氣氛環(huán)境改變

在熱分布式氣體質(zhì)量流量計使用過程中,發(fā)現(xiàn)多臺流量計在使用不到 1 個月后,測量精度偏差達到 - 10% 。經(jīng)檢測排查,發(fā)現(xiàn)故障原因為主流道內(nèi)被測氣體泄漏至密閉的測量殼內(nèi)并累計,導致毛細測量管外氣氛環(huán)境改變。

根據(jù)式( 2) 可知,熱分布氣體質(zhì)量流量計測量精度受毛細測量管與環(huán)境的換熱系數(shù) A 影響。由于目前的熱分布氣體質(zhì)量流量計在出廠標定時,毛細測量管均處于空氣環(huán)境中,當被測氣體泄漏導致毛細測量管外氣氛變化后,將影響毛細管與環(huán)境的換熱,從而影響流量計的測量精度。經(jīng)試驗驗證,將毛細測量管至于高濃度氧氣( O2 ) 環(huán)境中,流量計的測量偏差可下降至 - 5% ~ - 10% 。隨后使用空氣吹掃毛細測量管后,流量計測量精度即可恢復正常。

造成被測氣體泄漏的主要原因是毛細測量管和主流道之間的密封失效。解決該問題的主要途徑需要流量計制造廠商提高該處的密封可靠性。作為用戶,可定期吹掃,預防毛細管外氣氛發(fā)生變化。

3. 2 流量計進水

流量計進水也是導致熱分布式氣體質(zhì)量流量計故障的常見原因之一。為了分析進水對熱式流量計的影響,開展了相關試驗研究。

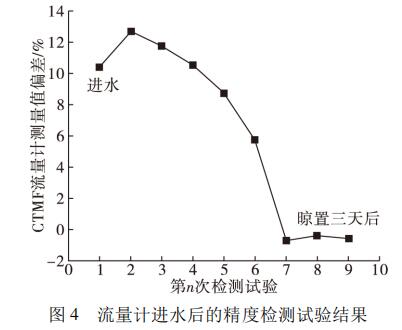

首先對進水后的流量計連續(xù)進行 6 次檢測,然后將流量計晾置 3 天后,再進行 3 次檢測,得到如圖4 所示的試驗結(jié)果,每次檢測試驗時間約 30 min。試驗用熱分布式氣體質(zhì)量流量計未進水前測量偏差為 - 1. 1% RD。從圖中可以看出,該流量計進水后,流量計測量偏差明顯增大,且測量值要大于標準流量計的測量值。隨著試驗的進行,流量計內(nèi)的水被不斷吹走,測量偏差逐漸減小,但短時間內(nèi)仍未恢復正常。當流量計晾置 3 天后再次進行測量,測量偏差恢復正常。

熱分布氣體質(zhì)量流量計進水后導致測量值大于實際值的主要原因有: 1) 液態(tài)水夾雜在層流阻流件內(nèi),導致主流道內(nèi)流阻增大,實際氣體流量減小,從而測量值偏大; 2) 液態(tài)水流入毛細測量管內(nèi),強化了毛細測量管與被測氣體/水混合物之間的換熱,使得在相同氣體流量下,從上游帶給下游的熱量更多, ΔT 增加,導致測量結(jié)果偏大。因此在使用熱分布氣體質(zhì)量流量計時,只能用于測量干燥和潔凈的氣體,并避免上下游飽和蒸汽在流量計內(nèi)凝結(jié)。

3. 3 層流阻流件松動

層流阻流件的主要作用是將湍流的氣體變成層流的氣體,從而實現(xiàn)毛細測量管內(nèi)氣體流量和主流道內(nèi)流量為一個固定的比例。當熱分布式氣體質(zhì)量流量計層流阻流件松動后,將影響流量計的分流系數(shù) K3,從而影響氧流量計的精度。圖 5 為某熱分布式氣體質(zhì)量流量計層流阻流件結(jié)構(gòu),其緊固件為 3個細牙螺母。

一般情況下,當層流阻流件松動后,流經(jīng)主流道內(nèi)的氣體流量增多,K3 值增大,流量計測量流量結(jié)果小于實際流量,即流量計測量偏差為負值。在實際使用過程中發(fā)現(xiàn),當層流阻流件松動時,流量計的精度急劇下降,流量計的測量偏差可達 - 20% 及以上。

因此,熱分布式氣體質(zhì)量流量計在運輸時應做好防護,防止劇烈撞擊和振動。同時流量計在安裝使用時,也應盡量遠離振動源,并定期標定。

3. 4 被測氣體狀態(tài)改變

從式( 2) 可以看出,熱分布式氣體質(zhì)量流量計測量結(jié)果與氣體的物性有關,尤其是比熱容 Cp。因此盡管熱分布式氣體質(zhì)量流量計響應質(zhì)量流量的變化,當被測氣體狀態(tài)的變化,例如混合氣體的成分、過程壓力和( 或) 溫度的變化會影響比熱容,從而影響流量計的性能。

當被測氣體為氧氣( O2 ) 時,壓力變化對熱分布式氣體質(zhì)量流量計的測量精度影響約為 ± 0. 15% /bar;當被測氣體為氮氣( N2 ) 時,壓力變化對熱分布式氣體質(zhì)量流量計的測量精度影響約為 ± 0. 1% /bar,當被測氣體為氫氣( H2 ) 時,壓力變化對熱分布式氣體質(zhì)量流量計的測量精度影響約為 ± 0. 01% /bar。溫度變化對熱分布式氣體質(zhì)量流量計的測量精度影響則約為 ± 0. 05% /℃。壓力和溫度變化對熱分布式氣體質(zhì)量流量計的影響值主要依賴于氣體比熱容的變化,因此用戶可以根據(jù)被測氣體的比熱容變化來反推氣體壓力和溫度對流量計測量精度的影響程度。

一般情況下,流量計訂購時需提供被測氣體種類、工作壓力點和溫度點,廠家在出廠前會對流量計進行標定,使其在要求的工作環(huán)境下滿足測量精度要求。對于大部分工業(yè)應用,氣體種類和氣體工作壓力可以很好控制,但氣體溫度往往隨著環(huán)境溫度變化而變化,從而引起測量誤差。因此,當被測氣體狀態(tài)發(fā)生改變時,需要對這些變化進行補償。

3. 5 使用環(huán)境溫度過高或過低

一般熱分布式氣體質(zhì)量流量計的正常使用環(huán)境溫度為 - 10 ~ 70 ℃,使用環(huán)境溫度過高( > 70 ℃,如發(fā)動機艙室內(nèi)) 或過低( < - 10 ℃,如北方寒冷地區(qū)) 也會影響熱分布式氣體質(zhì)量流量計的測量精度。因為熱分布式氣體質(zhì)量流量計的測量原理是基于毛細測量管的溫度變化,并且毛細測量管上發(fā)熱繞組的發(fā)熱量很小,外界環(huán)境溫度過高或過低會影響毛細管的溫度分布。雖然流量計廠家在設計時已經(jīng)對毛細測量管采取了一定的保溫措施,以減少毛細測量管和外界環(huán)境之間的對流換熱和輻射換熱,但是當外界環(huán)境溫度過高或過低時,從流量計殼體熱傳導過來熱量也會影響毛細測量管上溫度分布,從而影響氧流量計精度。

3. 6 流量計被堵塞

流量計被堵塞也是導致流量計測量偏差的原因之一。當層流阻流件被雜質(zhì)堵塞后,主流道內(nèi)流阻增加,實際流量減小,測量值比實際值偏大; 當毛細測量管被雜質(zhì)堵塞后,毛細測量管內(nèi)流量減少,導致測量值比實際值小。

目前熱分布式氣體質(zhì)量流量計在使用時,上游均會安裝濾器防止雜質(zhì)堵塞流量計,因此該類故障較少發(fā)生。但是需要注意的是在流量計在定期標定往返途中的防塵保護,以及需要定期清洗流量計上游的濾器。

3. 7 其他

除以上故障原因外,熱分布式氣體質(zhì)量流量計在使用過程中還存在電路板損壞導致無信號輸出、傳感器故障導致零點存在偏差、以及電子元器件老化( 尤其是發(fā)熱繞組的老化,導致繞組的發(fā)熱功率和電阻產(chǎn)生變化) 導致流量計測量精度下降等故障原因。這些故障發(fā)生概率較低,出現(xiàn)故障后選擇返廠維修處理。

4 結(jié)語

在熱分布式氣體質(zhì)量流量計使用過程中,測量精度降低是流量計的主要故障現(xiàn)象。而導致該故障的原因眾多,主要有: 毛細測量管外氣氛環(huán)境改變、流量計進水、層流阻流件松動、被測氣體狀態(tài)改變、使用環(huán)境溫度過高或過低、電子元器件老化等。其中故障原因毛細測量管外氣氛環(huán)境改變和層流阻流件松動較難發(fā)現(xiàn),且對流量計測量精度影響較大,需要得到重視和關注。故障原因流量計進水、被測氣體狀態(tài)改變、使用環(huán)境溫度過高或過低、電子元器件老化相對容易發(fā)現(xiàn),但也需要使用者在使用流量計時按照流量計使用要求使用,并定期對流量計進行標定。