摘 要:曉明礦400 m3、800 m3水倉液位監測系統原采用的測量儀器是浮標式液位計,缺點是讀取難度大、無報警提示,作業人員需要定時到水倉前查看標尺,不僅增加了工作人員的工作量,還降低了效率。現采用液位變送器+液位光柱顯示儀+蜂鳴器組成一套液位監測系統,檢測液位數據,實施報警安全提示。作業人員在操作室內即可監控水倉液位,及時、準確、安全、充足地供水,從而有效地消除了工作疲勞,減少了人為失誤,提高了生產過程的實時性、安全性,避免了因水倉缺水或冒水造成的礦井生產事故及損失。

1 背景

曉明礦400 m3水倉負責向井下供水,800 m3水倉負責提供洗煤用水,對礦井生產起著至關重要的作用。只有及時準確監測水倉中的水位是低水位還是高水位,才能做到及時補水或排水,以保證礦井的正常生產和安全。

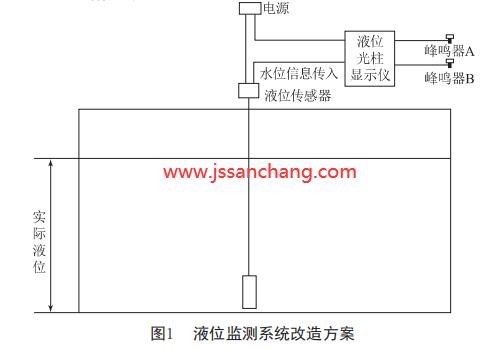

目前,曉明礦400 m3、800 m3水倉液位監測系統采用的傳感器是浮標式液位計。其由浮標和機械裝置組成,浮標的底面與液體表面相接觸[1]。液位上升時,浮標隨之上浮,與浮標軟連接的牽引索帶動重錘做向下移動,在標尺上讀取的水倉液位為高水位;液位下降時,浮標隨之下沉,與浮漂軟連接的牽引索帶動重錘做向上移動,在標尺上讀取的水倉液位為低水位。浮標式液位計的缺點是讀取難度大、無報警提示,作業人員需要定時前往水倉查看標尺,不僅增加了工作人員的工作量,還降低了工作效率。 2 液位監測系統改造方案實施為解決上述問題,采用液位變送器+液位光柱顯示儀+蜂鳴器組成一套液位監測系統,檢測液位數據,實施報警安全提示,如圖1所示。

2.1 液位變送器

2.1.1 液位變送器的工作原理

基于所測液體靜壓與該液體高度成正比的原理[2],液位變送器采用擴散硅或陶瓷敏感元件的壓阻效應,將靜壓轉成電信號,經過溫度補償和線性校正,轉換成DC4~20 mA標準電流信號輸出。

2.1.2 液位變送器的選型與應用

投入式液位變送器安裝方便,直接將探頭投入水倉中,即可測量出變送器末端到液面的液位高度,且適用于400 m3和800 m3水倉易腐蝕、易堵塞、易冷結等特殊條件,因此400 m3和800 m3水倉均選用投入式液位變送器。因400 m3和800 m3水倉均為5 m高,故選擇量程范圍為0~5 m,供電電壓為AC220 V。液位變送器探頭沉于水底,遠離水流速過快的位置。

2.2 液位光柱顯示儀

2.2.1 液位光柱顯示儀的工作原理

液位光柱顯示儀采用微處理器進行控制運算[3],集數字儀表與模擬儀表于一體,可對液位測量信號進行數字量顯示控制及相對模擬量顯示,使測量值的顯示更為清晰直觀;具有水位高度、光柱模擬顯示、兼備聲光報警功能;用戶可按自己的需要調節上、下限液位值,當被測的液位到達上、下限值時,即能自動報警[4]。

2.2.2 液位光柱顯示儀的選型與應用

液位變送器與液位光柱顯示儀相連接,把通過其測量送來的液位用數字和光柱顯示出來。液位光柱顯示儀型號為LF-100,供電電壓為AC220 V。根據400 m3、800 m3水倉的實際情況,設定報警液位值。400 m3水倉低液位報警為2.6 m,超低液位報警為2.4 m,上限液位報警為3.8 m,超上限液位報警為4 m。800 m3水倉低液位報警為3 m,超低液位報警為2.7 m,上限液位報警為3.8 m,超上限液位報警為4 m。

2.3 蜂鳴器

2.3.1 蜂鳴器的工作原理

蜂鳴器是一種一體化結構的電子訊響器,采用直流電壓供電,主要由多諧振蕩器、壓電蜂鳴片、阻抗匹配器及共鳴箱、發光二極管、外殼等組成。多諧振蕩器由晶體管或集成電路構成,當接通電源后(1.5~15 V直流工作電壓),多諧振蕩器起振,輸出1.5~2.5 kHz的音頻信號,阻抗匹配器推動壓電蜂鳴片發聲[5]。

2.3.2 蜂鳴器的選型與應用

蜂鳴器與液位光柱顯示儀上限、下限、上上限、下下限報警輸出相連接,型號為AD16-22SM,供電電壓為AC220 V。當水倉液位上升到設定水位線時,液位光柱顯示儀相應位置的紅燈亮起,蜂鳴器報警,提示工作人員關閉送水閥門;當水倉液位下降到設定水位線時,紅燈亮起,蜂鳴器報警,提示工作人員開啟送水閥門。液位沒有恢復前,對應的報警不會消失。

3 現場應用情況

該水倉液位監測系統應用期間,作業人員在操作室內即可監控水倉液位,及時、準確、安全、充足地供水,有效消除了工作疲勞,減少了人為失誤,提高了生產過程的實時性、安全性,避免了因水倉缺水或冒水造成的礦井生產事故及損失。

4 效益分析

自2019年11月份該水倉液位監測系統投入使用以來,400 m3和800 m3水倉未出現一次跑水或缺水事故。至2019年12月底,較去年同期相比節約清水10 458 m3,按每立方水3元計算,2個月以來共節約水費約3.14萬元。 Y=10 458×3=31 374 元式中:Y為2個月節約水費的總金額(元)。 5 結語

綜上所述,400 m3、800 m3水倉液位監測系統升級改造,避免了員工頻繁就地觀測標尺導致的疲勞和失誤,提高了生產過程的實時性、安全性,減少了水倉因缺水或冒水造成的礦井生產事故及損失,提高了工作效率。