© 2016 版權(quán)所有 http://www.tclife.cn/

地址:江蘇省淮安市金湖工業(yè)園區(qū)

電話:0517-869983260517-86998328

手機(jī):18952302362

傳真:0517-86998327 備案號:蘇ICP備13015369號-2

0517-86998326

摘 要: 核設(shè)施的放射性廢液收集與處理系統(tǒng)通常采用吹氣式液位計(jì),本文根據(jù)一次吹氣式液位計(jì)的故障,基于其現(xiàn)象及試驗(yàn)進(jìn)行故障分析,得到壓差變送器和吹氣系統(tǒng)管路對儀表測量值的具體影響,并通過現(xiàn)場排查確定故障原因,總結(jié)吹氣式液位計(jì)故障分析策略,目的是在液位計(jì)故障發(fā)生后,可以通過實(shí)際現(xiàn)象精準(zhǔn)快速地判斷故障原因,完成維修,保障核設(shè)施正常運(yùn)行的同時(shí),減少運(yùn)行和維修人員的受照劑量,降低維修成本。

前言

放射性廢液的收集是反應(yīng)堆運(yùn)行與退役的重要環(huán)節(jié),放射性廢液的液位測量更是十分重要,吹氣式液位計(jì)是目前非常適合的測量儀表,它不但精度高、反應(yīng)快,還有非接觸的特點(diǎn)儀表不安裝于放射性較高且密閉的罐體中,可以讓檢修人員在放射性計(jì)量相對小很多的開闊房間檢修。[1]同時(shí),吹氣式液位計(jì)也被廣泛應(yīng)用于化工、石油等產(chǎn)業(yè)的受限場所和惡劣環(huán)境中。[2]在儀表故障時(shí),維修階段一般比較安全,但在排查階段會耗費(fèi)大量時(shí)間和精力,增加維修人員受照劑量和受害風(fēng)險(xiǎn)。本文基于一次吹氣式液位計(jì)的故障分析與處理過程,總結(jié)其故障分析策略,幫助維修人員快速確定病因,減少受照劑量及維修成本。

1 工作原理簡介

1. 1 系統(tǒng)簡介

放射性廢液收集與轉(zhuǎn)運(yùn)系統(tǒng),主要功能是將反應(yīng)堆調(diào)試與運(yùn)行期間產(chǎn)生的放射性廢液進(jìn)行收集,并轉(zhuǎn)運(yùn)至三廢處理中心,系統(tǒng)由收集管路、供氣管路、吹氣式液位計(jì)、放射性廢液貯罐、轉(zhuǎn)運(yùn)管路、轉(zhuǎn)運(yùn)泵和相應(yīng)閥門組成。貯罐設(shè)有高液位報(bào)警、低液位報(bào)警。

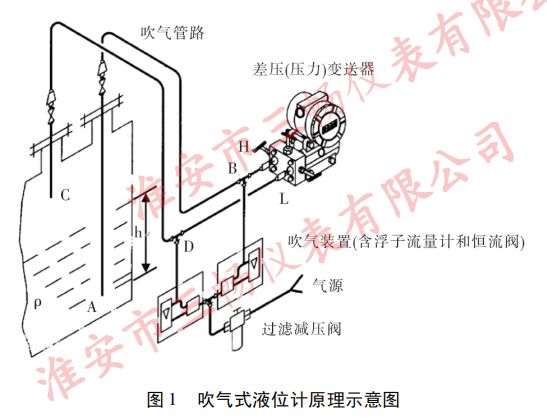

1. 2 吹氣式液位計(jì)原理

吹氣式液位計(jì)主要由吹氣裝置、差壓( 壓力) 變送器和吹氣管路三部分組成,[3]原理如圖 1 所示,由低壓空氣系統(tǒng)來的( 0. 5 ~ 0. 7) MPa 的壓縮空氣進(jìn)入吹氣裝置的恒流閥,調(diào)節(jié)至( 0. 2 ~ 0. 4) MPa 后進(jìn)入浮子流量計(jì),分別經(jīng)吹氣管恒定的從 A、C 處吹氣,A 處應(yīng)均勻的冒出少量氣泡。由于從吹氣管排出的氣體流量非常小,A 處氣體壓力 PA 與液體介質(zhì)的壓力相等,B 處氣體壓力 PB 等于 PA 加上 A、B兩處之間的壓力差 ΔPAB,吹氣管 D 處氣體壓力 PD等于 C 處氣體 PC 加上 C、D 兩處之間的壓力差ΔPCD。通過差壓變送器測量 B、D 兩處的壓力差ΔPBD 即可得到容器的液位高度 h。

PA - ρ·g·h = PC PB = PA + ΔPAB

可得出: PB = PC + ΔPAB + ρ·g·h

PD = PC + ΔPCD

ΔPBD = ρ·g·h + ΔPAB - ΔPCD

式中: ρ———液體密度; g———重力加速度。

由于 AB 的距離和 CD 的距離一致、流量一致, AB、CD 之間的壓力差也相等,因此: ΔPAB = ΔPCD

所以: ΔPBD = ρ·g·h

通過測量 ΔPBD 就可計(jì)算出容器內(nèi)液位高度 h。

——————————

2 吹氣式液位計(jì)故障處理

2. 1 故障現(xiàn)象

反應(yīng)堆運(yùn)行期間,會不定期排放放射性廢水,一次放射性廢水排放的過程中,運(yùn)行人員接到廢液排放指令后,液位長時(shí)間處于1530mm 未變化,但高液位報(bào)警已觸發(fā),立即確認(rèn)廢水排放狀態(tài),發(fā)現(xiàn)排水正常后,判斷為液位計(jì)故障,立刻通知停止排水,但為時(shí)已晚,已有部分放射性廢水溢流在貯罐房間中。

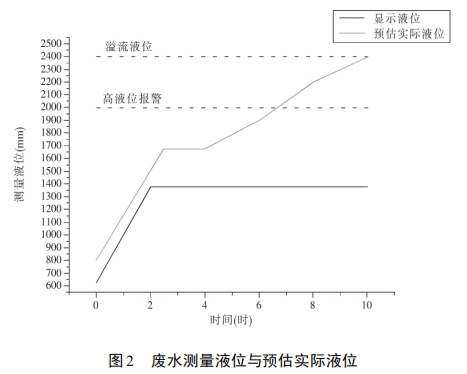

如圖 2 所示,查詢歷史記錄,并根據(jù)廢液排放量進(jìn)行估算分析,在前一次排水時(shí),接收至 1530mm 時(shí)液位不再變化,誤認(rèn)為已接收完成,但此時(shí)液位計(jì)已發(fā)生故障且持續(xù)接受廢水,實(shí)際液位經(jīng)估算已超過1530mm,在第二次接收時(shí),高液位報(bào)警時(shí)未及時(shí)停止接收廢水,導(dǎo)致廢水溢流情況。

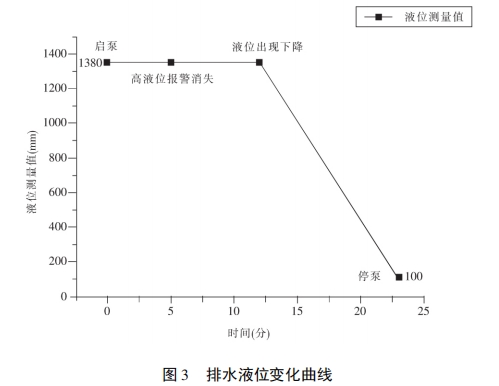

通過排水時(shí)液位測量值的變化,進(jìn)一步確認(rèn)液位計(jì)故障原因,如圖 3 所示,啟泵后流量顯示正常,但液位測量值沒有下降,經(jīng)檢查運(yùn)轉(zhuǎn)正常。啟泵后5min 發(fā)現(xiàn)貯罐高液位報(bào)警解除,但液位計(jì)測量值無變化。進(jìn)一步觀察發(fā)現(xiàn),啟泵的 12min 后,液位開始出現(xiàn)明顯的下降,直到排至測量值為 100mm 左右,根據(jù)運(yùn)行經(jīng)驗(yàn),發(fā)現(xiàn)液位降低速率略低于正常轉(zhuǎn)運(yùn)時(shí)的速率。

2. 2 故障原因分析

由故障現(xiàn)象可知,液位計(jì)無法測量 1530mm 以上的數(shù)據(jù),并且可能存在測量值低于實(shí)際液位值的情況。根據(jù)吹氣式液位計(jì)的測量原理,可分為兩部分進(jìn)行故障分析: 壓差變送器和吹氣系統(tǒng)。[6]

2. 2. 1 壓差變送器故障

( 1) 壓差變送器未歸零,可能在停表后電流輸出為負(fù)值,導(dǎo)致測量值偏低; ( 2) 壓差變送器測量部分或電路部分問題,導(dǎo)致測量偏小或電流輸出偏小。

2. 2. 2 吹氣系統(tǒng)故障

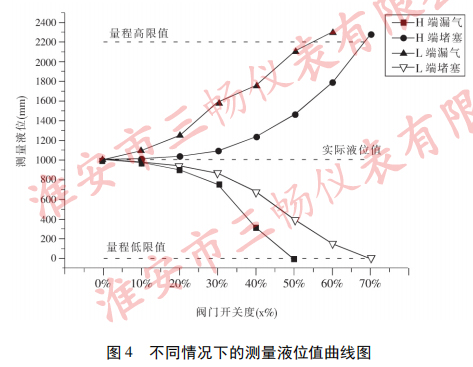

吹氣系統(tǒng)故障直接影響測量數(shù)值,由于吹氣系統(tǒng)故障的多樣性,影響也不盡相同,所以設(shè)計(jì)如下試驗(yàn),確定吹氣系統(tǒng)不同故障對測量值的影響: [5]

分別在壓力變送器 H 端和 L 端加裝一個(gè)三通氣閥,氣閥一端連接儀表管路,另一端放空。通過對三通氣閥的開關(guān)模擬儀表管路漏氣與堵塞的情況,管路端常開,放空端常關(guān),關(guān)閉管路端模擬管路堵塞,開啟放空端模擬管路漏氣。為驗(yàn)證不同管路漏氣與堵塞對測量的影響,首先預(yù)留 1003mm 水,以保證 1000mm 的液位變化余量,再分別設(shè)置 H 端漏氣、H 端堵塞、L 端漏氣、L 端堵塞 4 組實(shí)驗(yàn),4 種情況下,閥門開度每變化 10% 測量一次,為保護(hù)儀表,試驗(yàn)過程中若發(fā)現(xiàn)測量數(shù)值變化不大或接近高、低量程時(shí),停止閥門變化,記錄數(shù)據(jù),如圖 4 所示。

根據(jù) ΔPBD = ρ·g·h 分析,當(dāng) H 端壓力偏高或 L端壓力偏低時(shí),ΔPBD 值增大,顯示液位顯示偏大; 當(dāng) H 端壓力偏低或 L 端壓力偏高時(shí),ΔPBD 值減小,顯示液位顯示偏小,[7]與實(shí)驗(yàn)數(shù)據(jù)趨勢相同。

故吹氣式液位計(jì)吹氣系統(tǒng)可能存在以下故障: ( 1) L 端吹氣管路堵塞或 H 端管路漏氣,導(dǎo)致測量值偏低,在測量值為 1530mm 時(shí)儀表本身已達(dá)非常高量程; ( 2) 氣源壓力過低,液位在 1530mm 以上時(shí)無法克服液體壓力,使 A 管口冒泡不均勻或無法冒泡,導(dǎo)致測量不到 1530mm 以上的液位; ( 3) 吹氣裝置的玻璃浮子流量計(jì)故障堵塞導(dǎo)致供氣壓力過低,使 A 管口冒泡不均勻或無法冒泡,導(dǎo)致測量不到 1530mm 以上的液位。

2. 3 實(shí)際處理情況

針對以上分析出的 5 種故障原因,在現(xiàn)場根據(jù)檢查方法由易到難的步驟進(jìn)行排查: ( 1) 檢查壓差變送器是否歸零現(xiàn)場將三閥組的連接閥開至全開狀態(tài),即令壓差變送器 H、L 端連通,壓差為零。此時(shí)測量液位為( 0 ± 2) mm,故排除壓差變送器未歸零情況。 ( 2) 檢查氣源壓力是否正常查看低壓壓縮空氣系統(tǒng),機(jī)組正常運(yùn)行,各參數(shù)穩(wěn)定,供氣正常,系統(tǒng)閥門開度正常。于吹氣裝置進(jìn)氣口處查看就地壓力表,示數(shù)在( 0. 5 ~ 0. 6) MPa 間輕微波動,符合吹氣裝置對氣源要求的( 0. 4 ~ 0. 8) MPa范圍故排除氣源壓力不夠的情況。 ( 3) 檢查吹氣裝置的玻璃浮子流量計(jì)是否正常就地打開吹氣裝置儀表箱,觀察各玻璃浮子流量計(jì),流量計(jì)外觀完好,浮子在 70% 位置,符合要求,調(diào)節(jié)流量調(diào)節(jié)閥,浮子可以上下浮動,故排除玻璃浮子流量計(jì)故障堵塞問題。 ( 4) 檢查吹氣管路 H 端是否漏氣現(xiàn)場利用檢漏噴霧,對 H 端管路的接口與焊縫進(jìn)行檢漏,發(fā)現(xiàn)壓差變送器進(jìn)氣口接口處出現(xiàn)明顯的鼓泡現(xiàn)象,存在漏氣問題,判斷 H 端管路漏氣導(dǎo)致測量液位值偏低的故障。

用扳手緊固了接口處的螺母后,用檢漏噴霧驗(yàn)證不再漏氣,其余焊縫和接口均無漏氣現(xiàn)象。 ( 5) 將壓差變送器送校驗(yàn)機(jī)構(gòu)檢測,結(jié)果為儀表測量處于允許誤差范圍內(nèi),排除壓差變送器測量部分或電路部分故障。

2. 4 測量準(zhǔn)確性驗(yàn)證

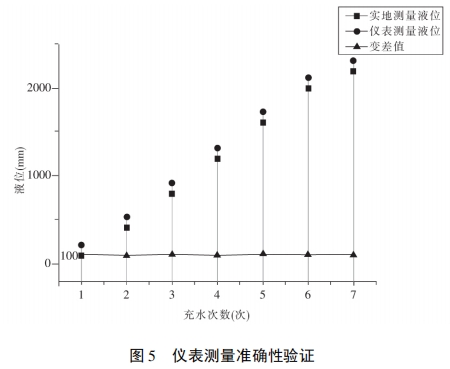

對維修完成后的吹氣式液位計(jì)測量準(zhǔn)確性進(jìn)行驗(yàn)證。由于貯罐存放于密閉空間,且有較高放射性劑量,無法進(jìn)行包含吹氣系統(tǒng)在內(nèi)的儀表現(xiàn)場檢定,故采用卷尺進(jìn)行粗略測量。

打開低放廢液貯罐頂蓋,間斷向貯罐注水至高液位報(bào)警,利用卷尺粗略測量實(shí)際液位高度,并與吹

氣式液位計(jì)測量值進(jìn)行比對,如圖 5 所示。觀察到儀表測量值均比實(shí)際測量值低 100mm 左右,由于防止雜質(zhì)進(jìn)入管道,H 端吹氣管口距離罐底 100mm,而實(shí)際測量時(shí)將卷尺伸至罐底,且忽略卷尺測量的較大誤差,故證明吹氣式液位計(jì)測量準(zhǔn)確,H 端管路漏氣為故障原因。

3 吹氣式液位計(jì)故障分析策略

放射性廢液處理普遍采用吹氣式液位計(jì),本文提出幾項(xiàng)吹氣式液位計(jì)故障分析的策略,故障出現(xiàn)時(shí),幫助維修人員根據(jù)測量數(shù)據(jù)變化現(xiàn)象,利用相應(yīng)的排查方案,快速判斷故障原因,減少就地排查時(shí)間,降低維修成本和維修認(rèn)員受照劑量。 3. 1 液位顯示偏大

3. 1. 1 故障現(xiàn)象

液位測量值比實(shí)際液位值偏大。

3. 1. 2 可能原因

( 1) 氣源壓力過大導(dǎo)致壓差過大。 ( 2) 壓差變送器零點(diǎn)出現(xiàn)正向偏移。 ( 3) 吹氣系統(tǒng) L 端管路漏氣使壓差變大。 ( 4) 吹氣系統(tǒng) H 管路堵塞使壓差變大。

3. 1. 3 排查方案

( 1) 檢查吹氣裝置進(jìn)氣口壓力和玻璃浮子流量計(jì)。 ( 2) 打開三閥組的連通閥,觀察液位顯示是否為零( 3) 用檢漏噴霧檢查 L 端管路法蘭、焊縫、連接

處是否漏氣。 ( 4) 檢查玻璃浮子流量計(jì)是否正常,并進(jìn)行吹

氣試驗(yàn)檢查 H 端管道是否堵塞。 3. 2 液位顯示偏小

3. 2. 1 故障現(xiàn)象

當(dāng)液位顯示與實(shí)際值偏小時(shí)。 3. 2. 2 可能原因

( 1) 氣源壓力偏小。 ( 2) 壓差變送器出現(xiàn)零點(diǎn)負(fù)向偏移。 ( 3) 吹氣系統(tǒng) H 端管路漏氣使壓差變小。 ( 4) 吹氣系統(tǒng) L 端管路堵塞使壓差變小。

3. 2. 3 排查方案

( 1) 檢查吹氣裝置進(jìn)氣口壓力和玻璃浮子流量計(jì)。 ( 2) 打開三閥組的連通閥,觀察液位顯示是否為零。( 3) 用檢漏噴霧檢查 H 端管路法蘭、焊縫、連接處是否漏氣。 ( 4) 檢查玻璃浮子流量計(jì)是否正常,并進(jìn)行吹氣試驗(yàn)檢查 L 端管道是否堵塞。

4 結(jié)束語

本文針對一次吹氣式液位計(jì)的故障,基于故障現(xiàn)象和儀表測量原理,采用理論分析和試驗(yàn)分析的方法,從壓差變送器和吹氣系統(tǒng)兩方面判斷故障原因,順利解決了問題,并提出吹氣式液位計(jì)故障的分析策略,可以有效的減少維修成本,提高維修效率。

相關(guān)產(chǎn)品推薦:壓力校驗(yàn)儀、數(shù)字壓力表、雙金屬溫度計(jì)

咨詢熱線

0517-86998326