本文對能源介質運行現(xiàn)狀進行陳述,并對能源介質多種計量方式存在計量偏差原因進行分析,通過分析得出了計量偏差結論;針對影響計量偏差原因提出優(yōu)化流量計設計方案和維護維修方案,推介了設計優(yōu)化和維護維修方案。

引言

攀鋼釩能動分公司負責攀鋼釩內部所有水、氣、汽能源介質供應,同時提供少量水、氣、汽能源介質給攀鋼釩外部單位。由于制水、制氣工藝設備本身原因,且在短時間內無法消除工藝方面存在的問題,在量值統(tǒng)計、結算方面經(jīng)常出現(xiàn)供應量與用戶用量存在偏差現(xiàn)象,引起計量異議。計量系統(tǒng)存在較小偏差時,由能動分公司承擔損失;存在較大結算量值偏差時,需進行人為干預結算量值,才能達到量值平衡,這增加了管理成本,用戶與供能方矛盾無法調和。

1 計量儀表現(xiàn)狀

1.1 計量儀表設計現(xiàn)狀

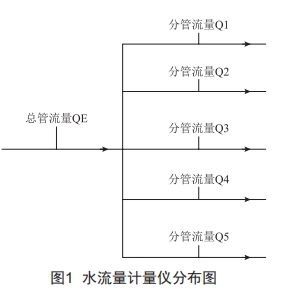

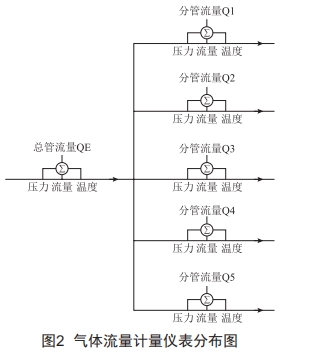

一般情況下,計量設備按照總量、分量分別設計計量儀表,水計量系統(tǒng)按圖1布置,氣體計量系統(tǒng)按圖2布置。在計量結算時一般按總表Q∑量作為結算量;如果分管分別為單獨用戶(Q1、Q2、Q3~QN),則按分管量作為結算量。理論上總量按式(1)計算。

說明:氣體使用

質量流量計的計量系統(tǒng)不需要加溫度、壓力補正系統(tǒng)。

QΣ=Q1+Q2+…+QN (1)

1.2 工藝管道設計現(xiàn)狀

水工藝管道一般情況以地下敷設、管廊敷設為主;氣工藝管道一般以架空敷設為主。水管道地下敷設出現(xiàn)漏點時不易發(fā)現(xiàn),檢修難度大,易引起計量、結算異議。

1.3 計量儀表檢修、維護現(xiàn)狀

差壓變送器、

壓力變送器、配電器、隔離器、流量計算機進行檢定或自校準;檢修內容:差壓變送器、壓力變送器、配電器、隔離器、流量計算機、威力巴流量計、孔板流量計、測管流量計、托巴管流量計等進行更換或維修,并對各參數(shù)設計情況與原始設置進行比對確認。

1.3.2 非差壓計量系統(tǒng)(質量流量計、

渦街流量計、超聲波流量計、

電磁流量計等)維護、檢修內容

氣體流量檢測的質量流量計、渦街流量計送檢(沒有自校準能力);水計量裝置:

超聲波流量計、電磁流量計進行比對,用便攜式超聲波流量計進行比對,修正流量系統(tǒng);檢修內容:質量流量計、渦街流量計、超聲波流量計、電磁流量計等進行更換或維修,并對各參數(shù)設計情況與原始設置進行比對確認。

2 計量儀表偏差分析

2.1 計量儀表誤差

任何計量儀表都存在誤差[1],按照誤差性質不同分為隨機誤差、系統(tǒng)誤差和粗大誤差。本文討論的計量偏差不屬任何一種誤差,從量值偏差大的概念上可能會出現(xiàn)將計量偏差認為就是粗大誤差,實際不是。在測量中很明顯地歪曲了測量結果的誤差稱為

粗大誤差,簡稱“粗差”。這種誤差的產生是由于測量者對設備性能和環(huán)境認識不足,或因疲勞、思想不集中,甚至粗心大意,導致操作儀器不正確、讀數(shù)錯誤、記錄錯誤及計算錯誤等費引起的。粗大誤差遠遠大于隨機誤差和系統(tǒng)誤差,甚至會使測量導致錯誤的結論。因此,在測量中出現(xiàn)粗大誤差后,要及時分析和剔除。

2.1.1 計量儀表偏差

本文討論計量儀表偏差與所有誤差存在本質不同,但從精確計量的原則出發(fā),需要消除這種偏差,消除計量偏差引起的計量異議。相對誤差而言,偏差指的是主觀判斷(包括根據(jù)工藝判斷或正常生產判斷)有較大偏離正常生產值的量值。簡單的說,偏差從量值上比誤差(粗大誤差除外)要大得多。這種偏差既不能通過計量儀表校檢來修正,也不能通過簡單的修改流量系數(shù)來修正,需通過相應優(yōu)化設計、檢修措施修正。

2.1.2 計量儀表偏差分析

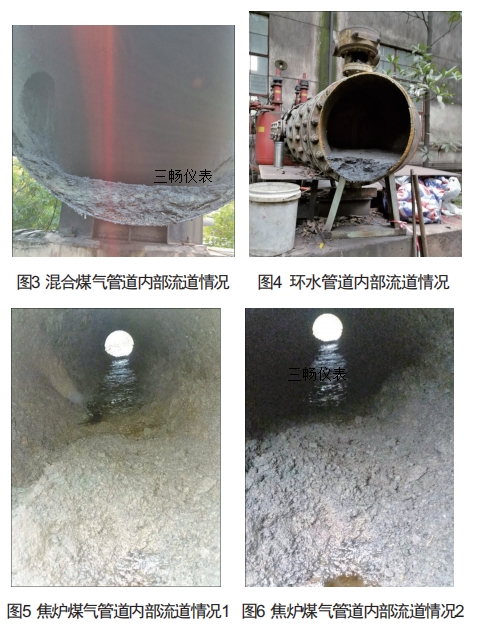

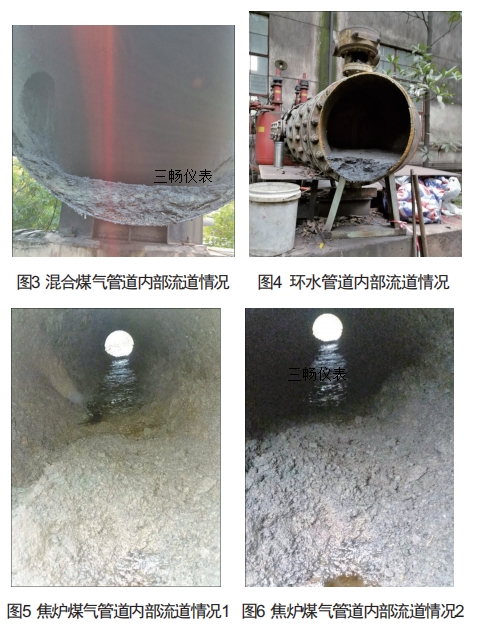

對于干凈能源介質計量,只要計量設備定期檢定、校準、定期維護,基本不會出現(xiàn)計量偏差情況。但對能源介質含雜質比較多的情況,設備、設施經(jīng)過長期運行后就會出現(xiàn)計量偏差。流量計安裝工藝管道內部流道現(xiàn)狀見圖3、圖4、圖5、圖6。

A、差壓式流量計

測量原理:基于伯努利方程和流體連續(xù)性方程,根據(jù)差壓與流量的關系,對流體的流量進行準確的測量。

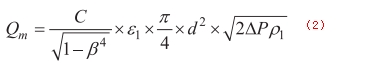

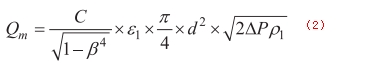

差壓計量裝置計量偏差,從公式(2)可以得出:

式中:C——為流出系數(shù);β——為節(jié)流裝置的直徑比;ε——為可膨脹系數(shù);d——節(jié)流件孔徑;ρ——上流流體密度。

式(2)中C、β、ε、d出廠時,已確定,是固定量,在流量計算機或工控機程序中都是一個不變量;ρ是在設計時已給出,也不會發(fā)生變化,唯一變量是ΔP。管道長期運行,沉積物影響節(jié)流裝置直徑比β(β=d/D),沉積物在管道內堆積情況見圖3、 圖4。從圖3、圖4可以看出,工藝管道內部直徑已經(jīng)變小,因此β相應變大,其它參數(shù)不變情況下,分母變小,因此測出的流量會變大。管道內沉積物越多,管道內徑變得越小,測量流量比實際流量就大得越

多。這種偏差是無法通過校驗差壓變送器、配電隔離器等二次設備來消除的。

在用戶用量Q m不變,D變小的情況下,差壓值變大才能滿足非常終流量要求,差壓值變大,C、β、 ε、d、ρ不變時,計算出的流量偏大。

B、熱式質量流量計

熱式質量流量計原理:流量計由兩個傳感器組成,一個測溫,感受流體溫度T2:另一個測速,由電路加熱到溫度T1。

T1高于T2,并保持ΔT恒定,即ΔT=T1-T2。當流體流經(jīng)傳感器時,由于測速傳感器的自身溫度T1高于測溫傳感器感受的溫度即流體溫度T2,流體便帶走了測速傳感器上的一部分熱量(高溫向低溫傳遞),使T1下降。電路為保持ΔT恒定,便增加對測速傳感器的加熱功率,使ΔT=T1-T2恒定。流體帶走測速傳感器上多少熱量,電路便增加相應數(shù)量的電功率,兩者之間存在著一個函數(shù)關系。設對測速傳感器的加熱功率為P,流體的質量流量為Q,則根據(jù)流體流過測速傳感器時所帶走的熱量與對測速傳感器的加熱功率相對應的原理,得到下列關系式(注:式中B、A為常數(shù)):P=[B+AxQ12](T1-T2)。

通過測量加熱功率P,來測量帶走這部分熱量的流體的質量流量。由于帶走這部分熱量的是流體的分子,所以測速傳感器直接測量的是流體的質量流速pV,此時只要乘上管道的橫截面積,就可以得到流體的質量流量了,即流量計算式(3) Qm=S×pV (3)根據(jù)式(3)分析,在不考慮其它影響因素,工藝管道內部流道出現(xiàn)圖3、圖4、圖5、圖6情況下,同樣流量流經(jīng)此工藝管道時,pV增大,而此情況下程序或流量積算儀參數(shù)不變,即S不變時,計算的非常終流量偏大。

C、超聲波流量計

測量原理:流量計采用時差方式的測量原理。它利用傳感器發(fā)出的超聲波在流動著的流體中的傳播,順流方向聲波傳播速度會增大,逆流方向則減小,在同一傳播距離就有不同的傳輸時間,根據(jù)傳輸時間之差與被測流體流速之間的關系測出流體的流速。

流體的流速在管內的不同位置是不同的,其管中央的流速要比靠近管壁的流速快。流體在管道中的流速分布可以用流速截面分布圖表示。通過對流量計的設置,并考慮流速的截面分布影響,從而可以計算出平均流速,再根據(jù)管道的截面積得出流體的體積流量。其流量計算式見式(4):

式中:Q——流量;T——時間;V——流體流速;M——超聲波反射次數(shù);D——管徑;θ——超聲波信號和流體之間的夾角;T up——下游傳感器發(fā)射信號到上游的時間;Tdown——上游傳感器發(fā)射信號到下游的時間;ΔT——上下游時差

工藝管道內部流道出現(xiàn)圖3、圖4、圖5、圖6情況,在用戶用量不變情況下,要達到實際流量要求,D變小,則V必變大。而通過計算的流量Q值,在實測時變大,即在流量計算機或工控機上程序參數(shù)不變(D、T),而V變大,則據(jù)式(3)可得出Q變大。

由此得出結論,在上述工藝管道狀況下,流速在管道中心非常大狀態(tài)沒有改變情況下,現(xiàn)場流量檢測系統(tǒng)檢測的流量值比用戶實際用量大;出現(xiàn)圖4流道情況或其它非對稱流道變化情況,非常大流速不在管道中心,而超聲波流量計探頭安裝位置不變時,出現(xiàn)V變小,實際D變小狀況,這種情況下流量計檢測值無法通過計算確定其量值變大或變小,需通過試驗和比對才能得到準確結論。

3 消除計量儀表偏差辦法

3.1 設計優(yōu)化

3.1.1 工藝優(yōu)化

出現(xiàn)圖3、圖4、圖5、圖6情況,是取水、制水、制氣工藝設備存在問題,不能過濾或清洗工藝管道介質使其達到清潔介質,造成輸送介質雜質在管壁內沉積附著,經(jīng)長時間運行,形成圖中沉積物,影響正常計量。

使用新工藝消除工藝介質內雜質,保證輸送介質為清潔、干凈介質。工藝優(yōu)化需要企業(yè)制定長遠規(guī)劃,需要大量資金支持。

3.1.2 計量裝置設計優(yōu)化

工藝優(yōu)化需要現(xiàn)有場地、工藝設備重新設計需要大量資金,同時施工工期長。在無法實現(xiàn)工藝優(yōu)化條件下,有限資金情況下,可以對流量計本身設計進行優(yōu)化。

1. 優(yōu)化檢修設計方案一

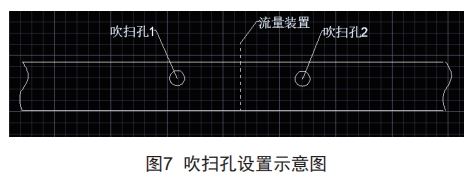

流量計前后設計兩個(以不影響流量計拆除、安裝為準)如圖7所示設置檢修吹洗孔。吹掃孔應設置在流量計維護平臺內,以便吹掃作業(yè);出現(xiàn)設置在原有維護平臺范圍外時,需重新設計維護平臺;吹掃孔大小根據(jù)清洗設備結構尺寸確定。對影響流量計計量段管道進行清洗吹掃,采用高壓液體吹掃時,必須設計污水排泄口、污水收集器、污水處置設施;采用高壓氣體吹掃時,要設計安全密封裝置,防止吹掃氣傷害操作人員。

2. 優(yōu)化檢修設計方案二

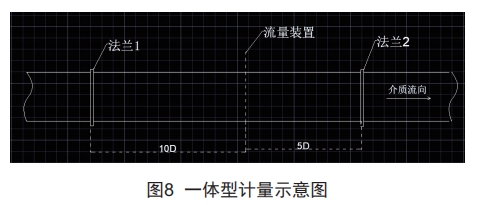

流量計段設計為可拆卸裝置,流量計與管道設計成一個整體,如圖8所示,流量計前管道至少10D(D管道直徑),流量計后管道至少5D。

對流量計進行定期工作時,將法蘭1、法蘭2間管道整體拆缷(為防止流量計損傷,可將影響拆缷的、影響管道清洗的流量提前保護性拆除),到指定位置進行清洗。

3. 優(yōu)化檢修設計方案三

分段計量,由于總管檢修、清洗基本不具備條件,大多數(shù)情況下,10年以上甚至管道報廢時都不進行檢修,此情況宜采用分管計量設計,即采用分支管計量方式計量(如圖1、圖2),這樣的工況不宜采用總管計量。總量計算采用式(1)進行計量。

3.2 檢修維護優(yōu)化

目前對計量儀表維護工作主要集中在差壓變送器、二次儀表進行定期校驗,超聲波流量計(水)、電磁流量計比對校驗,對插入式流量計探頭進行清洗,對工藝管道未進行清洗;對質量流量計、渦街流量計等設備沒有有效校驗手段。

為保證流量計準確運行,需對包括流量計本身一套裝置進行定期檢校,流量計應用單位沒有校檢手段時,需送有校驗資質單位進行校驗;同時需對影響流量計工藝管道進行清洗(根據(jù)運行介質的運行情況),制定相應清洗流程、清洗方法、清洗周期。

4 結論

能源介質雜質較多情況下,根據(jù)本文分析結果,大多數(shù)情況下,計量示值偏大,能源介質用能用戶會受損失。

本文所論述計量優(yōu)化的方法只適用于能源介質雜質較多,在管道內易形成附著物的流量計量優(yōu)化設計和維護維修方案優(yōu)化。

從經(jīng)濟、環(huán)保、減小工作量方面考慮,在能源介質雜質較多的工藝上進行計量,推介使用計量裝置優(yōu)化設計方案二和方案三,此設計方案結合定期維護、維修可確保準確計量。