摘 要: 通過對(duì)不銹鋼冷軋冷線中性鹽罐加酸流量安裝位置進(jìn)行現(xiàn)場(chǎng)分析,從接觸式和非接觸式兩種可行性方案進(jìn)行分析研究。采用對(duì)比分析方法,重點(diǎn)從確保安裝的安全性、及時(shí)性和降低設(shè)備費(fèi)用三個(gè)方面出發(fā),非常終確定為非接觸式外夾式超聲波流量計(jì)方案,并提出后期保證測(cè)量數(shù)據(jù)運(yùn)行準(zhǔn)確性的方法,有效解決了不銹鋼冷軋冷線中性鹽罐加酸流量測(cè)量問題。

引言

隨著工業(yè)發(fā)展,不銹鋼產(chǎn)品隨之也不斷被研發(fā),以更好的滿足生產(chǎn)、生活需求。近年來,公司也加大了科研資金投入,多種新產(chǎn)品被研發(fā)并陸續(xù)投入市場(chǎng)。不銹鋼產(chǎn)品市場(chǎng)需求量較大,因此,公司也積極根據(jù)客戶對(duì)不同鋼種的需求,調(diào)整及優(yōu)化工藝,保證各類產(chǎn)品的供應(yīng)。不銹鋼冷軋中性鹽電解段主要目的為去除帶鋼的氧化鐵皮[1],該工藝存在缺陷時(shí),將嚴(yán)重影響帶鋼表面質(zhì)量。根據(jù)不銹鋼分公司對(duì)產(chǎn)品結(jié)構(gòu)的調(diào)整,生產(chǎn)某類鋼種時(shí),為滿足工藝要求,需要保證不銹鋼冷軋冷線中性鹽罐為弱酸性,經(jīng)過主體單位的改造,從原酸站引入一路加酸管路( 介質(zhì)為濃硫酸) ,每次加酸均通過與不銹鋼熱線操作室溝通進(jìn)行“估量”操作,因溝通協(xié)調(diào)及現(xiàn)場(chǎng)分路截止閥確認(rèn)不到位,在熱線加酸過程中,未對(duì)冷線分路閥門進(jìn)行關(guān)閉,致使中性鹽罐未按照工藝需要加入了過量的濃硫酸,造成產(chǎn)品質(zhì)量事故。濃硫酸具有強(qiáng)氧化性、脫水性等特點(diǎn),選型不當(dāng)易出現(xiàn)生產(chǎn)期間漏酸等嚴(yán)重后果。本文著重研究不銹鋼冷軋冷線中性鹽罐加酸流量測(cè)量問題,通過對(duì)比不同測(cè)量方案的優(yōu)劣性,結(jié)合現(xiàn)有實(shí)際提出非常佳測(cè)量方案。

2 測(cè)量對(duì)象特性和存在問題

不銹鋼冷軋冷線中性鹽罐所加酸( 98% 濃硫酸) 來自冷軋?jiān)嵴荆灿袃膳_(tái)泵( 一備一用) ,型號(hào)為 MPC 50-320-160,流量 Q 為 15 m3 /h,功率 P 為 6.95 kW,密度 ρ 為 1.80 kg /dm3。從原酸站至熱線后,分兩路。其中,一路進(jìn)入熱線,一路至冷線中性鹽罐。從熱線分冷線處設(shè)有手-自動(dòng)截止閥,用于冷線不加酸時(shí)切斷介質(zhì)用。因不銹鋼冷軋冷線及熱線分為兩個(gè)獨(dú)立操作室,加酸泵屬于熱線控制設(shè)備,每次冷線加酸均需要提前聯(lián)系及現(xiàn)場(chǎng)反復(fù)確認(rèn)。

通過與不銹鋼工藝、電氣人員的溝通,設(shè)計(jì)加酸時(shí)間僅需為 40 ~ 100 s。根據(jù)所使用泵相關(guān)參數(shù)進(jìn)行技術(shù)分析,每秒可加約 4.17 L,因此每次加酸流量范圍為 160 ~ 400 L 之間。本公司目前不銹鋼冷軋冷線、熱線、中厚板、鉻鋼酸洗線硫酸、硝酸等介質(zhì)的選型及使用狀況進(jìn)行對(duì)比,現(xiàn)有測(cè)量系統(tǒng)中,為保證測(cè)量精度及穩(wěn)定性,均選用

電磁流量計(jì)作為測(cè)量?jī)x表。但是該系統(tǒng)加酸時(shí)間較短,如果按照瞬累量進(jìn)行總量的核算誤差太大,無法進(jìn)行準(zhǔn)確測(cè)量。因此,目前冷軋冷線中性鹽罐加酸工藝存在以下問題:

⑴加酸時(shí),每次需要與熱線( 不同操作室) 溝 通,工作量大,造成工作效率下降;

⑵是否加酸無法在線監(jiān)控,出現(xiàn)異常加酸時(shí),易引起產(chǎn)品質(zhì)量事故;

⑶按照 40 ~ 100 s 單次加酸瞬累量作為加酸總量進(jìn)行統(tǒng)計(jì),存在較大誤差。

3 儀表選型方案及分析

為解決上述問題,根據(jù)現(xiàn)場(chǎng)實(shí)際,并結(jié)合濃硫酸測(cè)量介質(zhì)特性,選用接觸式和非接觸式兩種選型方案。

3.1 接觸式流量計(jì)選型方案

現(xiàn)場(chǎng)被測(cè)介質(zhì)為單相流體,而且所使用的泵功率恒定,沿途管路固定,流速相對(duì)穩(wěn)定,同時(shí)被測(cè)介質(zhì)具有導(dǎo)電性,滿足電磁流量計(jì)的測(cè)量要求,因此,首選方案為電磁流量計(jì),本次選型為 KROHNE 科隆產(chǎn)品。主要從三個(gè)方面進(jìn)行重點(diǎn)研究,即電極材料、襯里材料及流速。

3.1.1 電極材料

鉭電極具有優(yōu)良的耐腐蝕性,和玻璃很相似。除了氫氟酸、發(fā)煙硫酸、堿外,幾乎能耐一切化學(xué)介質(zhì)( 包括沸點(diǎn)的鹽酸、硝酸和 175 ℃ 以下的硫酸) 的腐蝕。基于濃硫酸的強(qiáng)氧化特性,選擇電極材料為鉭。

3.1.2 襯里材料

PFA 襯里是塑料中化學(xué)性能非常穩(wěn)定的一種材料,能耐沸騰的鹽酸、硫酸、硝酸和王水,也能耐濃堿和各種有機(jī)溶劑; 在測(cè)量管內(nèi)有不銹鋼絲網(wǎng),因此增強(qiáng)了襯里與金屬管的結(jié)合力,具有耐負(fù)壓性。適用范圍: ①-40~180 ℃ ; ②酸、堿等強(qiáng)腐蝕性介質(zhì)。本次被測(cè)濃硫酸溫度為 25 ℃ 左右,因此,襯里選型應(yīng)為 PFA 材料。

3.1.3 流速

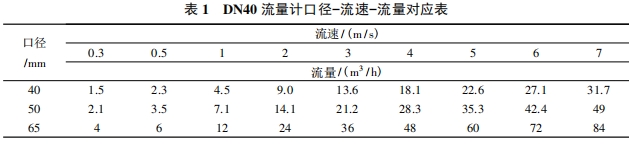

電磁流量計(jì)的選型過程中,流速是比較關(guān)鍵的因素。例如在礦漿流量的測(cè)量中,通常需將流速控制在 2~3 m /s,非常好接近 3 m /s,這樣能夠避免黏稠介質(zhì)的附著、沉淀,做到自清潔。但是,對(duì)于濃硫酸的測(cè)量過程中,高流速所產(chǎn)生的沖刷會(huì)嚴(yán)重磨損電磁流量計(jì)襯里,極大降低電磁流量計(jì)的使用壽命,甚至造成安裝點(diǎn)漏酸等嚴(yán)重事故,威脅現(xiàn)場(chǎng)作業(yè)人員的人身安全。下面重點(diǎn)對(duì)不同口徑流量計(jì)流速、流量之間的對(duì)應(yīng)關(guān)系進(jìn)行分析,見表 1。

通過對(duì)比硫酸泵非常大輸送流量,當(dāng)選擇 DN40 管徑電磁流量計(jì)時(shí),流速約為 3 m/s 時(shí),被測(cè)介質(zhì)流量約為 15 m3 /h; 當(dāng)選擇 DN50( 現(xiàn)場(chǎng)實(shí)際管道為 DN50)管徑電磁流量計(jì)時(shí),流速為 2 m/s 時(shí),被測(cè)介質(zhì)流量約為 15 m3 /h; 當(dāng)選擇 DN65 管徑電磁流量計(jì)時(shí),流速約為 1.2 m/s 時(shí),被測(cè)介質(zhì)流量約為 15 m3 /h。

因被測(cè)介質(zhì)為 98%濃硫酸,在高流速情況下容易對(duì)管道及電磁流量計(jì)襯里產(chǎn)生嚴(yán)重沖刷,管路壁厚會(huì)逐漸減小,易造成管路及電磁流量計(jì)泄漏或損壞。因此,選型中應(yīng)重點(diǎn)考慮介質(zhì)流速。查閱常見液體流速取值標(biāo)準(zhǔn),硫酸濃度為 93% ~ 100%,使用管路材質(zhì)為鑄鐵管或鋼管時(shí)( 現(xiàn)場(chǎng)管道使用不銹鋼鋼管) ,流速應(yīng)控制在 1.2 m/s 以下,該流速可有效防止硫酸介質(zhì)對(duì)管路及電磁流量計(jì)內(nèi)襯的沖刷,確保電磁流量計(jì)的長期使用及管路的安全。

通過以上流量計(jì)口徑-流速-流量對(duì)應(yīng)表及相關(guān)分析,減去泵的阻力影響因素,口徑為 DN65 流量計(jì)符合現(xiàn)場(chǎng)實(shí)際測(cè)量要求。因此,電磁流量計(jì)通徑選擇 DN65。

3.2 非接觸式流量計(jì)選型方案

通過分析現(xiàn)有加酸系統(tǒng),非接觸式流量計(jì)也是較為可行的方案,因此選用的第二套方案為外夾式超聲波[2]非接觸式流量計(jì),主要從四個(gè)方面進(jìn)行分析研究,即管道材質(zhì)、非常大流速、直管段、安裝方法。

3.2.1 管道材質(zhì)

超聲波非接觸式流量計(jì)使用于碳鋼、不銹鋼、鑄鐵等均勻質(zhì)密的管道,現(xiàn)場(chǎng)管路為不銹鋼管道,符合使用要求。

3.2.2 非常大流速

通過上述流速的綜合計(jì)算,非常大流速為 2 m /s,符合超聲波流量計(jì)測(cè)量非常大范圍要求。

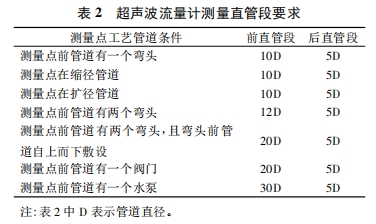

3.2.3 直管段

超聲波流量計(jì)對(duì)于直管段的要求非常嚴(yán)格,通過現(xiàn)場(chǎng)實(shí)驗(yàn)總結(jié),直管段應(yīng)滿足表 2 要求。

同時(shí),直管段范圍內(nèi)應(yīng)無任何閥門、變徑、彎頭等; 安裝位置應(yīng)遠(yuǎn)離泵、高壓電、變頻器等,就能確保測(cè)量數(shù)據(jù)的穩(wěn)定性,消除流體局部流速變化引起的測(cè)量數(shù)據(jù)波動(dòng)等問題。

通過對(duì)現(xiàn)場(chǎng)進(jìn)行分析,測(cè)量直管段前有縮頸,縮頸后前、后直管段大于 15D,符合直管段要求。

3.2.4 安裝方法

現(xiàn)場(chǎng)管道為 DN50,采用 V 法安裝。

4 兩種選型優(yōu)劣分析及方案確定

4.1 電磁流量計(jì)選型方案

優(yōu)點(diǎn): 測(cè)量精度為 0.2%,當(dāng)被測(cè)流量為 15 m3 /h 時(shí),誤差為 0.03 m3 /h。

缺點(diǎn): ①安裝不方便,需要在酸管道動(dòng)火作業(yè),存在較大安全隱患; ②正常生產(chǎn)期間無法進(jìn)行安裝; ③在 40~100 s 加酸時(shí)間內(nèi),加酸總量也無法準(zhǔn)確計(jì)量; ④備件費(fèi)用遠(yuǎn)高于外夾式超聲波流量計(jì)。

其實(shí)在這里,三暢儀表并不全認(rèn)同”“甘肅酒鋼集團(tuán)宏興鋼鐵股份有限公司 檢修工程部”的王曉斌工程師的看法,在此案例中,現(xiàn)場(chǎng)管道已經(jīng)運(yùn)行的時(shí)候,無法動(dòng)火開孔,這是電磁流量計(jì)唯一的缺點(diǎn),至于精度方面,肯定比外夾式超聲波流量計(jì)精度高,而且DN50的配件費(fèi)用不高,而且材質(zhì)選型正確,不偷工減料的情況下,基本不會(huì)出故障和質(zhì)量問題,哪里來的配件維修和更換?但凡遇到配件費(fèi)用的,或者說誰費(fèi)用比較高的,都是涉及中間環(huán)節(jié)或者虛高報(bào)價(jià)導(dǎo)致的。眾所周知,雖然超聲波流量計(jì)在某些介質(zhì)和工藝環(huán)境方面有一定的特點(diǎn)優(yōu)勢(shì),但是只要是一定導(dǎo)電流體,粘稠度不高的,電磁流量計(jì)對(duì)液態(tài)流體的測(cè)量選擇都是先要考慮的選擇。

4.2 超聲波流量計(jì)選型方案

優(yōu)點(diǎn): ①安裝方便,無需開孔,安裝安全風(fēng)險(xiǎn)較低; ②可在任何時(shí)間進(jìn)行安裝; ③備件費(fèi)用低于電磁流量計(jì)。

缺點(diǎn): 測(cè)量精度低于電磁流量計(jì),誤差較大。無論選用哪種方案,單次加酸累積量均無法準(zhǔn)確計(jì)量,只能進(jìn)行粗略的估計(jì)。為有效避免測(cè)量精度低的問題,根據(jù)現(xiàn)有硫酸泵功率參數(shù),非常終通過程序容錯(cuò)方法與超聲波流量計(jì)實(shí)際測(cè)量值進(jìn)行綜合分析,計(jì)算出單次加酸值。

通過上述分析,非常終將加酸流量選型為外夾式超聲波流量計(jì)。

5 確保測(cè)量數(shù)據(jù)穩(wěn)定性

該工藝對(duì)加酸流量控制較為嚴(yán)格,因此,儀表人員應(yīng)每周至少一次對(duì)外夾式超聲波流量計(jì)換能器固定情況進(jìn)行點(diǎn)檢,同時(shí)對(duì)信號(hào)強(qiáng)度進(jìn)行重點(diǎn)檢查,信號(hào)強(qiáng)度保持在 80 dB 以上。

另外,定期使用

手持式超聲波流量計(jì)( 定期送檢) 進(jìn)行定期比對(duì)測(cè)試,保證現(xiàn)場(chǎng)安裝儀表性能的長期穩(wěn)定性,同時(shí)應(yīng)留存好比對(duì)記錄。

6 結(jié)語

現(xiàn)場(chǎng)出現(xiàn)的問題一定需要結(jié)合現(xiàn)場(chǎng)實(shí)際進(jìn)行深入分析,非常終得出切實(shí)解決的方案,此次對(duì)加酸流量測(cè)量方案的確定是緊密結(jié)合現(xiàn)場(chǎng)實(shí)際問題所制定的方案,方案實(shí)施后,測(cè)量數(shù)據(jù)準(zhǔn)確,有效解決了濃硫酸加入量的測(cè)量問題,確保了人員安全,提高了操作人員的工作效率,同時(shí)也降低了設(shè)備備件費(fèi)用。