濕法制硫酸工藝的儀表選型探討

摘 要: 濕法制硫酸( WSA) 裝置工藝復雜,對儀表材質及儀表選型設計要求較高。通過分析 WSA 裝置的工藝特點,指出該工藝具有高溫、高壓及存在酸性腐蝕等特殊工況。結合以往的工程設計經驗,對儀表選型進行研究,討論了各種常用儀表及控制閥的選型設計方案和注意事項,并提出了材質選擇的建議。介紹了反吹法在 WSA 裝置中的應用,為今后進行 WSA 裝置的工程設計提供參考。合理的儀表選型不僅可以保證儀表的長久高效使用,維護控制系統的正常運行,而且會影響到工藝指標以及產能、成本等各項技術經濟指標的實現。因此,對儀表選型的研究具有十分重要的意義。

引言

濕法制硫酸( wet gas sulphuric acid,WSA) 工藝是丹麥托普索公司 20 世紀 80 年代開發的,用于從 H2 S和其他含硫化合物中回收硫并轉化成高濃度的商品級濃硫酸[1]。由于 WSA 裝置的 生 產 過 程 中 存 在 高溫、高壓場合,且酸性過程介質具有易腐蝕的特性,一旦發生泄漏將對人身安全和環境污染造成極其嚴重的影響。因此,對 WSA 裝置的儀表選型提出了特殊要求。通過分析 WSA 裝置的工藝特點和工況條件,結合實際應用經驗,對該裝置中應用的各類儀表的選型設計進行了深入研究,供廣大設計人員參考與探討。

1 WSA 裝置的工藝特點分析

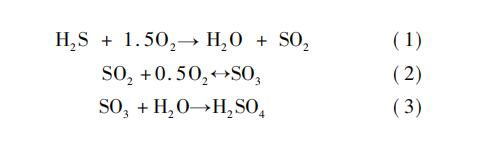

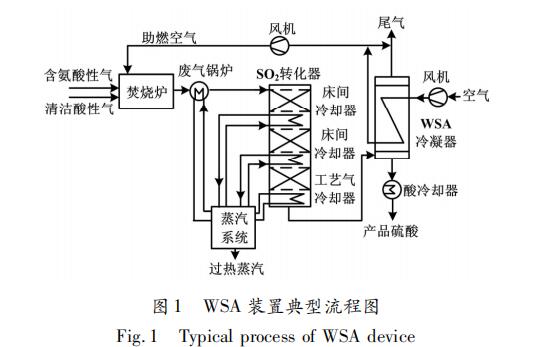

WSA 裝置的工藝過程主要包括酸性氣的焚燒、 SO2的轉化及冷卻、SO3的水合冷凝和蒸汽系統四大部分[2]。具體描述為: 酸性氣燃燒生成 SO2,SO2 含濕氣體經冷卻后進入 SO2轉化器生成 SO3,SO3和攜帶的水蒸氣進入冷凝器直接冷凝成硫酸。發生的反應主要如下:

典型工藝流程如圖 1 所示。

WSA 的流程和反應過程可以看出,裝置中含有H2 S、SO2、SO3、氧氣、硫酸蒸汽、濃硫酸等過程介質[3],極易發生腐蝕。SO3的水合冷凝過程是產生酸性腐蝕工況的重要階段。腐蝕主要分為以下兩種。一種是由于硫酸蒸汽在冷凝過程中容易產生酸霧導致的腐蝕。工藝包在 WSA 冷凝器的上游安裝了酸霧控制器,通過焚燒硅油蒸汽生成含有硅微粒的氣流。這些微粒被加入到工藝氣冷卻器下游含有 SO3 的工藝氣中,可以很好地抑制在 WSA 冷凝器中形成酸霧。另一種是當管道或設備內壁的溫度低于硫酸的露點溫度時而產生的露點腐蝕,需要采用自動控制的手段對過程氣溫度進行嚴格監控,防止硫酸冷凝而造成腐蝕。因此,在易產生酸性腐蝕的管道和設備上的儀表選型必須滿足耐酸性腐蝕的要求,特別是選用合適的耐酸性腐蝕材料。

高溫高壓工況主要存在于酸性氣的焚燒和蒸汽系統階段。例如在酸性氣焚燒過程中,焚燒爐內的溫度可達到1200 ℃; 高壓蒸汽出裝置非常高壓力可達4.5 MPa,操作溫度為 450 ℃。此工況下的儀表選型也應特別注意。

這兩種工況都對儀表的可用性和可靠性提出了嚴苛的要求,是設計和安裝過程中必須特別考慮的因素。

2 耐酸性腐蝕材料的選擇

根據 WSA 裝置過程介質的酸性腐蝕特性,儀表設備材料可以選擇多種非金屬或金屬材料,以滿足使用要求。

采用耐酸性腐蝕的非金屬材料作為襯里,可以很好地將酸性介質與儀表本體采用的碳鋼或不銹鋼材料隔離,以達到防止腐蝕的目的。這種方式經濟實用,應用較 為 廣 泛。常 用 的 非 金 屬 材 料 有 聚 四 氟 乙 烯( PTFE) 、可熔性聚四氟乙烯( PFA) 等。PTFE 熱穩定性能好,且具有較好的化學穩定性,耐腐蝕性較強,可耐各種濃度的硫酸、鹽酸等[4]。PFA 與 PTFE 具有幾乎一樣的耐酸堿和耐高溫等特性,工作溫度非常高可達260 ℃。但 PFA 具有更好的熱塑性,更易于加工成型。

常用于硫酸介質的金屬材料主要有鉭、哈 氏 合金[5]等。在實際應用中,從經濟實用的角度出發,將兩種材料結合使用更為合理。

3 儀表選型設計

3. 1 溫度儀表選型

為了滿足不同操作溫度的測量要 求,選 用 了 兩種溫度測量元件: Pt100 熱電阻和熱電偶。非常高溫度不超過 500 ℃ 時選用熱電阻,超過 500 ℃ 時選用熱電偶。溫度計套管材質則根據實際工況選用了不同的耐高溫材料; 在溫度超過 500 ℃ 的工況選用耐高溫性能優異的 SS347H; 而對焚燒爐煙氣溫度檢測則選用了陶瓷、碳化硅內襯剛玉真空燒結復合套管的R 型熱電偶。溫度計套管的選用不但要考慮適應工況,還應從安裝及維護保養方便、經濟耐用等角度綜合考慮。

介質為過程氣、煙氣、硫酸等可能產生酸性腐蝕情況下的溫度檢測儀表,采用了非金屬材料隔離的方法。

3. 2 壓力儀表選型

在易產生酸性腐蝕的工況中使用時,考慮到壓力儀表引壓管結構復雜、易被腐蝕導致泄漏的問題,優先選用膜片隔離式的壓力檢測儀表。接液部分通過膜片來隔離酸性介質。因此,就地壓力測量儀表一般選用隔膜壓力表,遠傳壓力測量儀表選用單法蘭隔膜密封型壓力變送器,膜片材質亦可選用 316LSS 襯 PTFE、鉭或哈氏 C 合金等。此外,在用于硫酸工況測量時,隔膜壓力表及單法蘭壓力變送器宜佩戴沖洗環,用于在儀表維護時泄壓,以避免拆卸過程中介質噴濺造成人員傷害[6]。

3. 3 流量儀表選型

根據實際生產過程中的長期使用經驗,強酸性液體的流量測量一般可選用電磁流量計或外夾式超聲波流量計。外夾式超聲波流量計無接液部件,可以不考慮腐蝕問題。但是硫酸工藝管道一般使用耐腐蝕內襯,若內襯與管道之間存在氣隙,會給外夾式超聲波流量計的測量帶來影響。而電磁流量計由于其獨特的測量原理,只需根據工況選用耐酸性腐蝕的襯里材料和電極材料,就可以很好地解決腐蝕問題。因此,本工況選用電磁流量計滿足使用要求,電磁流量計的襯里可選用 PTFE 或 PFA 等材質,電極材質可選用鉭合金或哈氏合金[7]。對于帶非導電內襯的工藝管道,為保證電磁流量計的可靠接地,還應配備與電極相同材質的接地環。

3. 4 液位儀表選型

就地液位計根據測量高度分別選用磁浮子液位計或玻璃板液位計,接液的金屬部件通過內襯 PTFE 的方式隔離腐蝕( 包括排污閥和放空閥) ,磁浮子液位計的浮子及浮子室均采用 316 不銹鋼襯 PTFE。

遠傳液位計選擇了多種型式。普通酸性腐蝕工況下,都可以采用不銹鋼襯 PTFE 的方法予以解決。如:當選用浮筒液位變送器時,宜選用非金屬浮子,筒體內襯 PTFE; 選用雙法蘭液位變送器時,其膜片材質選擇與單法蘭隔膜密封型壓力變送器相同; 選用導波雷達液位計時,導波桿采用單管導波桿,材質選用不銹鋼襯PTFE。為防止液位計排出的廢液對現場人員造成傷害及對周邊設施造成腐蝕,設計時應采取密閉排放措施。

3. 5 控制閥選型

在酸性腐蝕工況下,控制閥通常選用襯氟閥或隔膜閥,即閥體材質一般采用碳鋼或不銹鋼材質,閥體及閥內件內襯或包覆氟塑料( PTFE 或 PFA) 。

隔膜閥結構簡單,采用耐腐蝕襯里的閥體和耐腐蝕的隔膜代替閥芯組件,利用隔膜的移動來完成調節功能。由于受閥體襯里和隔膜制造工藝的限制,隔膜閥的耐壓性、耐溫性較差,一般適用于 1. 6 MPa 公稱壓力及 150 ℃以下工況。襯氟閥結構相對復雜,閥體內腔、閥芯、閥座、閥桿均包襯有 3 ~ 5 mm 厚的氟塑料,且閥桿處采用 PTFE 材質的波紋管與 V 型 PTFE 填料雙重密封,可以有效防止泄漏。因此,襯氟閥具有更佳的調節精度。

為防止腐蝕,切斷閥也應選用襯氟蝶閥或襯氟球閥,閥體及閥內件均內襯或包覆氟塑料,隔離酸性介質。

4 反吹法測量應用

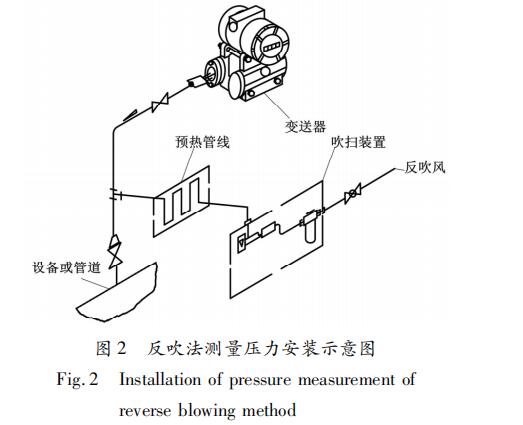

在 WSA 裝置的 SO2轉化器三段出口處,由于剛凝結的高溫冷凝酸對于鋼材具有極強的腐蝕性,此時壓力測量若采用引壓管或法蘭取壓都會在引壓管內或法蘭端面產生露點腐蝕問題[8]。反吹法就是為了解決這一問題而引入的一種非接觸式測量方式[9]。反吹法測量的主要部件是吹掃裝置,由微小流量金屬管浮子流量計、恒流控制閥、壓力表、過濾減壓器、截止閥、止回閥和安裝面板等構成。反吹風應采用與被測介質不發生化學反應、清潔、不含固體物質、不污染被測介質,無腐蝕性,流動性好的氣源。

4. 1 壓力測量

采用反吹法測量壓力時,壓力變送器及引壓管與被測介質不直接接觸,避免了變送器測量部件及引壓管受到腐蝕,從而防止了露點腐蝕的發生。將常溫儀表風直接吹入工藝管道時會導致入口處溫度降低,從而使入口處附近的管壁產生露點腐蝕。因此,反吹風進入前應先進行預熱。預熱設置此處不作詳述。反吹法測量壓力安裝示意圖如圖 2 所示。

4. 2 液位測量

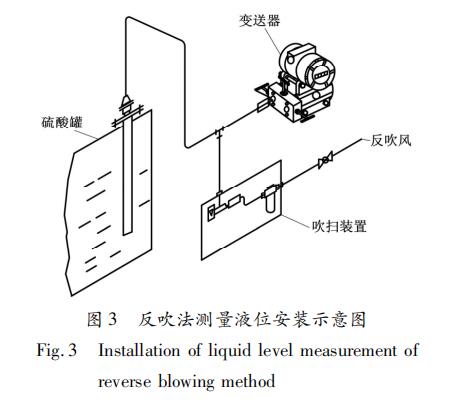

硫酸冷凝冷卻后被儲存在酸罐中。為防止硫酸腐蝕,酸罐的液位測量宜采用非接觸式測量方法。考慮到雷達液位計和超聲波液位計的測量易受硫酸酸霧干擾,采用了反吹法測量液位的方式。吹氣管采用 PTFE材質,伸入到距離酸罐底部約 0. 2 m 處。反吹法測量液位利用靜壓式測量原理,將液面高度測量轉化為差壓測量[10],非常終利用測得的差壓值計算出液位高度。反吹法測量液位安裝示意圖如圖 3 所示。

5 結束語

針對 WSA 裝置的工藝技術特點,通過深入研究,合理選擇了測量儀表、設備材料及安裝方式,成功地克服了 WSA裝置中酸性腐蝕環境下儀表選型的局限性。裝置投運以后運行穩定,儀表使用情況良好。面對復雜工況,設計人員應多查閱資料,結合實際經驗綜合分析,提出經濟合理又安全可靠的設計方案,以保障裝置的安全、平穩運行。

相關內容:金屬管浮子流量計

注明,淮安三暢儀表文章均為原創,轉載請注明本文地址http://www.tclife.cn/

- 中國金屬轉子流量計市場的當前情況如何2021-03-04

- 金屬管轉子流量計行業當前和未來市場的研究2021-02-05

- 什么是變面積流量計?金屬管還是玻璃從工作2020-12-19

- 金屬管浮子流量計滿足生產硬脂酸特定的流量2020-12-18

- 超聲波傳感器通過金屬壁測量液位的方案摘要2020-12-16

- 智能算法提高了金屬管浮子流量計的應用可靠2020-12-12

- 金屬管浮子流量計在微小流量方面的設計尺寸2020-12-04

- 金屬管浮子流量計適用場合有哪些?全面概括2020-12-04