您的當(dāng)前位置:

您的當(dāng)前位置:金屬管轉(zhuǎn)子流量計(jì) > 新聞中心 > 技術(shù)文章 >

產(chǎn)品分類(lèi)

流量?jī)x表

- 電磁流量計(jì)

- 渦街流量計(jì)

- 金屬轉(zhuǎn)子流量計(jì)系列

- 超聲波流量計(jì)

- 渦輪流量計(jì)

- 旋進(jìn)旋渦流量計(jì)

- 孔板流量計(jì)

- V錐流量計(jì)

- 威力巴流量計(jì)

- 靶式流量計(jì)

- 德?tīng)査土髁坑?jì)

- 彎管流量計(jì)

- 橢圓齒輪流量計(jì)

- 氣體流量計(jì)

- 其他氣體流量計(jì)

- 熱量表

- 液體流量計(jì)

- 液位變送器

- 磁翻板液位計(jì)

- 玻璃管液位計(jì)

- 浮球液位計(jì)

- 鍋爐水位計(jì)

- 雷達(dá)物位計(jì)

- 超聲波液位計(jì)

- 射頻導(dǎo)納物位儀表系列

- 重錘式料位計(jì)系列

- 料位計(jì)

- 玻璃板液位計(jì)

- 超聲波液位變送器

- 料位控制器

- 雷達(dá)液位變送器

- 超聲波液位開(kāi)關(guān)

技術(shù)文章

煉鋼轉(zhuǎn)爐金屬轉(zhuǎn)子流量計(jì)在線(xiàn)快速修復(fù)方法

發(fā)布日期:2019-11-02 來(lái)源: 作者: 瀏覽次數(shù):

【導(dǎo)讀】:本文主要針對(duì)冶金工程中,煉鋼廠轉(zhuǎn)爐一次除塵汽化系統(tǒng)中的金屬轉(zhuǎn)子流量計(jì)在線(xiàn)快速修復(fù)的方法進(jìn)行分析。在線(xiàn)修復(fù)方法分析中,重點(diǎn)考慮檢修施工修復(fù)方案的安全可靠、經(jīng)濟(jì)合理及工期保證。......

摘 要:本文主要針對(duì)冶金工程中,煉鋼廠轉(zhuǎn)爐一次除塵汽化系統(tǒng)中的金屬轉(zhuǎn)子流量計(jì)在線(xiàn)快速修復(fù)的方法進(jìn)行分析。在線(xiàn)修復(fù)方法分析中,重點(diǎn)考慮檢修施工修復(fù)方案的安全可靠、經(jīng)濟(jì)合理及工期保證。

1、概述

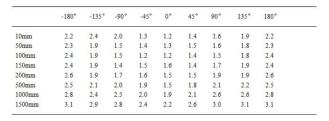

目前煉鋼廠轉(zhuǎn)爐煉鋼,其一次除塵的冷卻系統(tǒng)大部分均已采用汽化冷卻系統(tǒng),汽化系統(tǒng)的特點(diǎn)是高溫、高壓,循環(huán)冷卻效果好,但是汽化系統(tǒng)中一次除塵靠近轉(zhuǎn)爐位置的裙罩、金屬轉(zhuǎn)子流量計(jì)、移動(dòng)煙罩下部垂直段,由于工況惡劣,高溫下酸性氣體H 2 S、SO 2 等的腐蝕,除塵風(fēng)機(jī)吸力作用,吹煉時(shí)的顆粒對(duì)以上三部位水管的沖刷腐蝕很厲害,現(xiàn)場(chǎng)實(shí)際情況是管壁磨損、腐蝕嚴(yán)重,管壁厚度厚薄不均甚至破裂漏水,根據(jù)管壁測(cè)厚情況、漏水點(diǎn)數(shù)量、檢修工期情況,選擇在線(xiàn)或者離線(xiàn),對(duì)金屬轉(zhuǎn)子流量計(jì)管道進(jìn)行堆焊修復(fù)處理。目前,梅鋼轉(zhuǎn)爐金屬轉(zhuǎn)子流量計(jì)的使用壽命比較短,一般使用一年后金屬轉(zhuǎn)子流量計(jì)管壁的厚度由設(shè)計(jì)的4.5mm減薄為2.0mm以下,主要減薄點(diǎn)為金屬轉(zhuǎn)子流量計(jì)底部彎頭管壁和爐前側(cè)120°范圍內(nèi)的管壁,一個(gè)爐役后管壁減薄至1.2mm并且出現(xiàn)大小不同程度的蝕坑,其余受熱面管壁也出現(xiàn)不同程度的管壁減薄和蝕坑情況。以下表1為梅鋼非常好臺(tái)轉(zhuǎn)爐,一個(gè)爐役后金屬轉(zhuǎn)子流量計(jì)距底部不同高度、角度的管壁厚度值。

2 、金屬轉(zhuǎn)子流量計(jì)在線(xiàn)搶修分析

金屬轉(zhuǎn)子流量計(jì)共240根管道,如果離線(xiàn)修復(fù),則拆除、離線(xiàn)、全氬弧焊堆焊、回裝等工作量大,耗時(shí)比較長(zhǎng);如果在線(xiàn)修復(fù),作業(yè)現(xiàn)場(chǎng)溫度高、區(qū)域狹窄、焊接難度大,且涉及立體交叉兼高處作業(yè)粉塵區(qū)域,尤其是上部煙罩內(nèi)可能會(huì)有積渣落下,危險(xiǎn)性大,所以必須提前做好充分準(zhǔn)備,確保施工順利完成。具體是在線(xiàn)還是離線(xiàn)修復(fù)金屬轉(zhuǎn)子流量計(jì),分一下兩種情況討論:

情況一:轉(zhuǎn)爐煉鋼過(guò)程中,發(fā)生局部管道滲漏,情況不是很?chē)?yán)重,安排在計(jì)劃停爐檢修中,對(duì)于金屬轉(zhuǎn)子流量計(jì)滲漏管道在線(xiàn)進(jìn)行修復(fù)。

情況二:轉(zhuǎn)爐煉鋼過(guò)程中,發(fā)生局部管道漏水,情況比較嚴(yán)重,需要安排立刻停爐檢修,對(duì)金屬轉(zhuǎn)子流量計(jì)漏水部位進(jìn)行在線(xiàn)修復(fù);對(duì)于情況一、情況二,利用定修或者搶修時(shí)間,對(duì)于金屬轉(zhuǎn)子流量計(jì)在線(xiàn)修復(fù),現(xiàn)場(chǎng)存在的非常大問(wèn)題是—安全隱患!對(duì)于作業(yè)現(xiàn)場(chǎng)溫度高、區(qū)域狹窄、焊接難度大、立體交叉兼高處作業(yè)粉塵區(qū)域,這些難度和安全隱患相比較,提前做好充分準(zhǔn)備,是可以克服的。非常大安全隱患就是,移動(dòng)煙罩向上,直煙道以及轉(zhuǎn)角煙道內(nèi)的積渣情況,是很難確認(rèn)的,或者確認(rèn)過(guò)程中也是很危險(xiǎn)的,直煙道以及轉(zhuǎn)角煙道內(nèi)的積渣,隨時(shí)可能落下傷人。在金屬轉(zhuǎn)子流量計(jì)在線(xiàn)以前提下,如何安全、快速的對(duì)金屬轉(zhuǎn)子流量計(jì)進(jìn)行修復(fù),以下分別予以分析、討論:

2.1、金屬轉(zhuǎn)子流量計(jì)在線(xiàn)修復(fù)

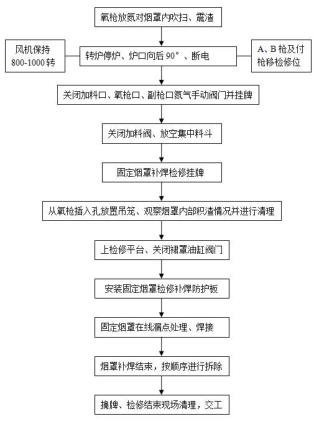

2.1.1、金屬轉(zhuǎn)子流量計(jì)在線(xiàn)修復(fù)施工流程圖

配合將檢修平臺(tái)放回到原位。

2.1.2.14、摘牌、檢修結(jié)束現(xiàn)場(chǎng)清理,交工。

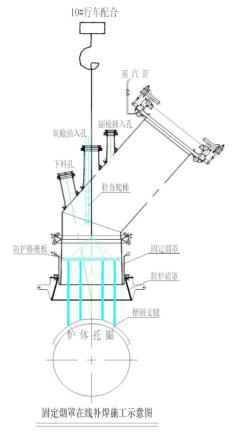

注意:在線(xiàn)修復(fù)金屬轉(zhuǎn)子流量計(jì)非常大的危險(xiǎn),就是移動(dòng)煙罩向上,直煙道以及轉(zhuǎn)角煙道內(nèi)的積渣情況,是很難清理和確認(rèn)的,或者確認(rèn)和清理過(guò)程中也是很危險(xiǎn)的,直煙道以及轉(zhuǎn)角煙道內(nèi)的積渣,隨時(shí)可能落下傷人。所以,務(wù)必做好防護(hù)措施,將防護(hù)板及支腿安裝好,方可在防護(hù)板下進(jìn)行金屬轉(zhuǎn)子流量計(jì)焊接修復(fù)作業(yè),檢修施工示意圖見(jiàn)(圖2.1)

2.2、金屬轉(zhuǎn)子流量計(jì)在線(xiàn)堆焊修復(fù)

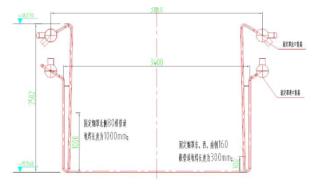

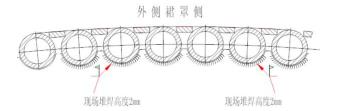

2.2.1、金屬轉(zhuǎn)子流量計(jì)在線(xiàn)堆焊修復(fù)立面圖見(jiàn)下面

2.2.2、金屬轉(zhuǎn)子流量計(jì)在線(xiàn)后,甲方指定金屬轉(zhuǎn)子流量計(jì)修復(fù)地點(diǎn)及指定電源點(diǎn),要求至少滿(mǎn)足6臺(tái)焊機(jī)同時(shí)施工容量;還要指定取水點(diǎn)和排水點(diǎn),用于金屬轉(zhuǎn)子流量計(jì)同時(shí)焊接時(shí)水冷循環(huán);

2.2.3、焊接前,金屬轉(zhuǎn)子流量計(jì)管壁表面用磨光機(jī)打磨處理,去除銹、油、水等污漬便于氬弧焊堆焊、提高焊縫質(zhì)量;

2.2.4、根據(jù)金屬轉(zhuǎn)子流量計(jì)水管腐蝕情況,一般金屬轉(zhuǎn)子流量計(jì)北面80根水管需要堆焊的工作量較大,一般要求此80根水管氬弧焊堆焊高度為2mm,堆焊長(zhǎng)度均要達(dá)到1000mm;

2.2.5、金屬轉(zhuǎn)子流量計(jì)南面160根水管需要堆焊的工作量也較大,一般要求此160根水管氬弧焊堆焊高度為2mm,堆焊長(zhǎng)度均要達(dá)到300mm;2.2.6、由于金屬轉(zhuǎn)子流量計(jì)管壁腐蝕后的厚薄不均,尤其是對(duì)于管壁很薄的位置,氬弧焊也容易將管壁熔穿,堆焊焊接時(shí)必須格外小心,不能有堆焊后有砂眼存在;

2.2.7、焊接過(guò)程及焊接工藝在此不做贅述;

2.3、金屬轉(zhuǎn)子流量計(jì)在線(xiàn)水壓試驗(yàn)

2.3.1、轉(zhuǎn)爐金屬轉(zhuǎn)子流量計(jì)、直煙罩、蝦米彎、檢查蓋屬于高壓循環(huán)系統(tǒng),都采用高壓循環(huán)冷卻,運(yùn)行溫度在144℃~240℃之間,金屬轉(zhuǎn)子流量計(jì)堆焊完畢后在地面進(jìn)行壓力試驗(yàn),檢驗(yàn)焊接質(zhì)量;

2.3.2、試壓范圍:金屬轉(zhuǎn)子流量計(jì)煙罩獨(dú)立系統(tǒng)

2.3.3、準(zhǔn)備工作:用20mm鋼板,制作盲板,移動(dòng)煙罩試壓前用盲板封堵移動(dòng)煙罩所有進(jìn)水、回水、排污出口法蘭;

2.3.4、試驗(yàn)步驟:移動(dòng)煙罩局部管路更換完畢后進(jìn)行水壓試驗(yàn)查漏,在金屬轉(zhuǎn)子流量計(jì)非常高點(diǎn)設(shè)置壓力表一塊,試壓時(shí)水壓試驗(yàn)壓力2.0MPa。試驗(yàn)時(shí)應(yīng)逐步緩慢增加壓力,當(dāng)壓力升至試驗(yàn)壓力后,穩(wěn)壓10分鐘,再將壓力降至設(shè)計(jì)壓力,穩(wěn)壓30分鐘,以無(wú)滲漏、壓力不降為合格。

3、結(jié)論:

本文重點(diǎn)分析了金屬轉(zhuǎn)子流量計(jì)水管不同程度泄漏下,在線(xiàn)修復(fù)的檢修施工情況,重點(diǎn)考慮的是在確保施工安全的前提下,加快檢修進(jìn)度、保證檢修質(zhì)量,在煉鋼的金屬轉(zhuǎn)子流量計(jì)檢修施工中可以借鑒、推廣。

注明,淮安三暢儀表文章均為原創(chuàng),轉(zhuǎn)載請(qǐng)注明本文地址http://www.tclife.cn/

相關(guān)產(chǎn)品推薦:智能電磁流量計(jì)

上一篇文章:淺談660MW汽輪發(fā)電機(jī)組油系統(tǒng)設(shè)備及金屬管轉(zhuǎn)子流量計(jì)安裝工藝

下一篇文章:SW-50D短波廣播發(fā)射機(jī)伺服金屬管浮子流量計(jì)板功能和原理簡(jiǎn)介

相關(guān)的產(chǎn)品

- 中國(guó)金屬轉(zhuǎn)子流量計(jì)市場(chǎng)的當(dāng)前情況如何2021-03-04

- 金屬管轉(zhuǎn)子流量計(jì)行業(yè)當(dāng)前和未來(lái)市場(chǎng)的研究2021-02-05

- 什么是變面積流量計(jì)?金屬管還是玻璃從工作2020-12-19

- 金屬管浮子流量計(jì)滿(mǎn)足生產(chǎn)硬脂酸特定的流量2020-12-18

- 超聲波傳感器通過(guò)金屬壁測(cè)量液位的方案摘要2020-12-16

- 智能算法提高了金屬管浮子流量計(jì)的應(yīng)用可靠2020-12-12

- 金屬管浮子流量計(jì)在微小流量方面的設(shè)計(jì)尺寸2020-12-04

- 金屬管浮子流量計(jì)適用場(chǎng)合有哪些?全面概括2020-12-04