產品分類

技術文章

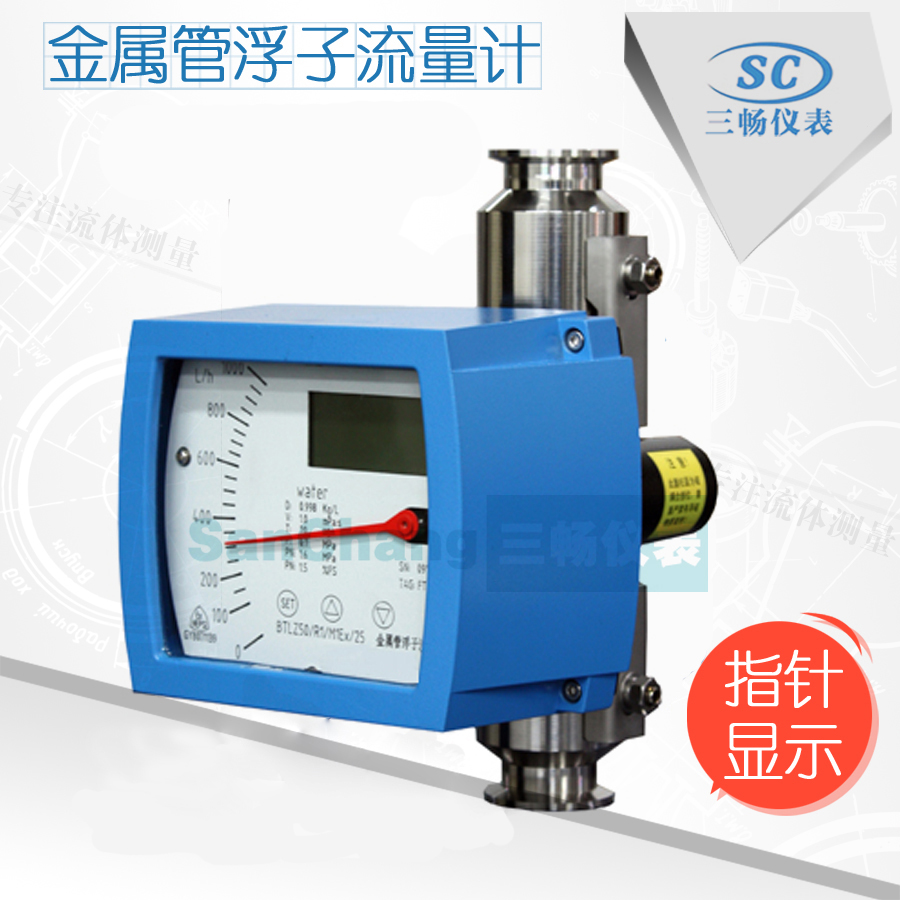

金屬管轉子流量計設計與焊接工藝研究

發布日期:2019-11-12 來源: 作者: 瀏覽次數:

【導讀】:摘 要:集氣排在火箭型號試驗氣路系統中較為常見,主要起到緩沖氣體流速、增大氣體供應流量的作用。在多個集氣排產品的制作過程中常存在焊件部位殘余變形嚴重、焊接接頭平行度較差、安裝時氣密不合格等問題,甚至焊縫質量不能通過無損檢測,導致多次返工、誤工,嚴重時威脅系統安全。某型號點火器實驗用金屬管轉子流量計,因工藝需求,集氣排細長且焊接接管咀比較多,生產時出現焊縫漏率超標、焊接接頭平行度差、成品制作不美觀且影響管道安裝密封等問題。針對此種問題進行金屬管轉子流量計優化設計及焊接工藝改進,為日后同類產品的設計制作提供借......

摘 要:集氣排在火箭型號試驗氣路系統中較為常見,主要起到緩沖氣體流速、增大氣體供應流量的作用。在多個集氣排產品的制作過程中常存在焊件部位殘余變形嚴重、焊接接頭平行度較差、安裝時氣密不合格等問題,甚至焊縫質量不能通過無損檢測,導致多次返工、誤工,嚴重時威脅系統安全。某型號點火器實驗用金屬管轉子流量計,因工藝需求,集氣排細長且焊接接管咀比較多,生產時出現焊縫漏率超標、焊接接頭平行度差、成品制作不美觀且影響管道安裝密封等問題。針對此種問題進行金屬管轉子流量計優化設計及焊接工藝改進,為日后同類產品的設計制作提供借鑒。

集氣排是用來匯集管路來氣,降低氣體流速并提供大流量的設備,其設計的合理與否對管路安裝有重要影響。前期在多個試驗系統中,特別是高壓系統中,因集氣排設計不合理,導致管路安裝困難加大,在進行氣密實驗時,經多次校正才達到氣密要求,但管道變形嚴重,威脅系統安全。某型號點火器實驗用金屬管轉子流量計是用來給氧箱充壓的設備,因工藝需求,集氣排細長且焊接接管咀比較多,生產時出現焊接接頭平行度差、成品制作不美觀的情況,嚴重影響管道安裝,經過多次矯正才達到氣密要求。針對此種情況,從源頭入手,通過設計優化及工藝改進來解決,為日后同類產品的設計制作提供借鑒。

1 原金屬管轉子流量計設計制作

常規集氣排是在直管道上鉆孔后與焊接接管咀對焊。這種結構存在弊端:鉆孔時,沒有定位限制,鉆孔軸線偏離,與管道軸線不相交,在對接焊接接管咀時,焊接接管咀容易焊偏,平行度較差,管道安裝時密封性能較差。為達到一定的平行度要求,對接焊接管咀時進行大量的機械矯正,力度掌握不當,就會造成焊縫無損檢測不合格,甚至產生裂紋,威脅系統安全。如圖1所示,多個接管咀的平行度較差,并且集氣排出現嚴重的焊接彎曲變形,不利于現場管路對接安裝及密封性能的需求。

2 金屬管轉子流量計優化設計

針對此種情況,從源頭抓起,在設計時,對集氣總管進行優化設計。本系統金屬管轉子流量計是由一根4 m長、規格為φ50×5的不銹鋼管和40個DN8焊接直通接頭組成,均布在不銹鋼管的兩側。集氣總管結構設計如圖2所示,在鉆孔處外伸出一段直管,保證了所有焊接接口的平行度,方便焊接接管咀對接。

3 焊接工藝改進

采用氬弧焊機WS-400進行焊接,抗干擾性強,焊接參數的重復性穩定。氬弧焊的工藝參數主要包括焊接電流、鎢極直徑、電弧電壓、焊接速度、噴嘴孔徑和保護氣體流量[1]等。經反復實驗及經驗總結,確定了一套焊接工藝理論及制作方法。

3.1 焊接電流

焊接電流太大,焊縫易產生咬邊,背面形成垂瘤甚至燒穿。若焊接電流太小,會產生未焊透等缺陷。依據被焊材質性能、焊件的板厚、坡口形式和焊縫空間位置采用直流反接,焊接電流選用80~160 A。

3.2 鎢極直徑

焊接采用鈰鎢極,其電子發射能力高、引弧易、穩弧性能好、許用電流更大,燒損少、壽命長、放射性劑量低,鎢極的直徑根據焊接電流大小決定。本次金屬管轉子流量計制作鎢極直徑選用1.6 mm。

3.3 電弧電壓

電弧電壓是由電弧長度決定的,電弧拉長,電弧電壓升高,焊縫的熔寬增大。電弧電壓太高,保護效果差,且易引起咬邊及未焊透缺陷。電弧電壓太低,即弧長太短,焊工觀察電弧困難,且加送焊絲時易碰到鎢極,引起短路,使鎢極燒損,產生夾鎢缺陷。合適的電弧長度近似于鎢極直徑,手工鎢極氬弧焊的電弧電壓在10~20 V。

3.4 焊接速度

焊接速度增大,熔池體積減小,熔深和熔寬減小。焊接太快,氣體保護效果變差,還易產生未焊透、焊縫窄而不均的現象。焊速太慢,焊縫寬大,易產生燒穿等缺陷。手工鎢極氬弧焊時,應根據熔池形狀和大小、坡口兩側熔合情況隨時調整焊接速度。金屬管轉子流量計對接環焊縫內徑DN8,根據經驗,一般在10 min左右完成一個接管咀的對接及焊接工作。

3.5 噴嘴孔徑和保護氣體流量

噴嘴孔徑越大,氣體保護區范圍越大,需要的氣體流量也越大。噴嘴孔徑根據鎢極直徑選定,按公式D=2dw+4確定。其中,D表示噴嘴孔徑,mm;dw表示鎢極直徑,mm。

保護氣體流量太小,保護效果差;氣體流量太大,也會產生紊流,空氣被卷入,保護效果也不好。合適的氣體流量,噴嘴噴出的氣流是層流,保護效果良好。氣體的流量按下式選定,即:

Q=(0.8~1.2)D

式中,Q表示氣體流量,L/min;D表示噴嘴孔徑,mm。

焊接保護氣采用純度達99.99%的氬氣,它能較好地控制熔池,減少熱量輸出。焊接時,未焊接開孔處用塑料布和膠帶進行封堵,集氣總管兩端用致密白綢布進行封堵,既保證集氣管內存在充足氬氣,又保證氬氣能夠流通。

3.6 焊接工裝

焊接工裝的作用是保證和提高產品質量,提高勞動效率、降低制造成本。本產品可采用專用焊接工裝[2](見圖3)。定位銷上粗下細,保證在插入接管咀內環焊縫上端的工裝直徑偏大,非常大限度地限制焊接接管咀偏離和歪斜,焊縫部位及插入集氣排內的工裝的直徑尺寸縮小,保證焊接時內焊縫有足夠的余高,方便射線探傷合格。根據焊接接管咀的口徑,采用φ7.5及縮徑的定位銷進行焊接定位,焊接時將定位工裝插入焊接接管咀內,限制焊件4個自由度。焊接時先對所有接管咀進行4點點焊,利用機械矯正焊接變形后再進行全焊透[3],借以保證焊接接管咀的平行程度。同時,為防止焊接工裝與焊件熔合,應使工裝與集氣管材質不同,降低熔合程度,便于抽離工裝。

4 結語

根據理論及經驗總結,要獲得優質的焊接結構,必須合理地設計結構,正確地選擇材料和合適的焊接設備,制定正確的焊接工藝并進行必要的質量檢驗,才能保證合格的產品質量。集氣管經過設計優化及工藝改進,可以大大降低產品常見的焊接殘余變形大、焊接接管咀軸向平行度差的問題,能夠提高安裝密封性,降低系統氣密調試難度。

注明,淮安三暢儀表文章均為原創,轉載請注明本文地址http://www.tclife.cn/

上一篇文章:金屬管浮子流量計的設計及可靠性淺析

下一篇文章:覆銅板增強基材金屬管浮子流量計的制備與性能研究

相關的產品

- 中國金屬轉子流量計市場的當前情況如何2021-03-04

- 金屬管轉子流量計行業當前和未來市場的研究2021-02-05

- 什么是變面積流量計?金屬管還是玻璃從工作2020-12-19

- 金屬管浮子流量計滿足生產硬脂酸特定的流量2020-12-18

- 超聲波傳感器通過金屬壁測量液位的方案摘要2020-12-16

- 智能算法提高了金屬管浮子流量計的應用可靠2020-12-12

- 金屬管浮子流量計在微小流量方面的設計尺寸2020-12-04

- 金屬管浮子流量計適用場合有哪些?全面概括2020-12-04