產(chǎn)品分類

技術(shù)文章

基于 CS3000 和金屬管浮子流量計間接測量粉體流量

發(fā)布日期:2019-12-10 來源: 作者: 瀏覽次數(shù):

【導讀】:摘 要 在現(xiàn)場不具備測量條件或無法安裝流量計的情況下,基于 CS3000 系統(tǒng)和金屬管浮子流量計,通過重量的轉(zhuǎn)換,間接實現(xiàn)對固體粉料流量的測量。流量計算過程中,通過金屬管浮子流量計測量實時重量的變化,經(jīng)過微分運算得到實時流量。對流量的運算方式進一步改進后,避免了由于振動等原因造成的測量誤差,并且實現(xiàn)了流量單位的自由轉(zhuǎn)換,提高了系統(tǒng)的可操作性。......

摘 要 在現(xiàn)場不具備測量條件或無法安裝流量計的情況下,基于 CS3000 系統(tǒng)和金屬管浮子流量計,通過重量的轉(zhuǎn)換,間接實現(xiàn)對固體粉料流量的測量。流量計算過程中,通過金屬管浮子流量計測量實時重量的變化,經(jīng)過微分運算得到實時流量。對流量的運算方式進一步改進后,避免了由于振動等原因造成的測量誤差,并且實現(xiàn)了流量單位的自由轉(zhuǎn)換,提高了系統(tǒng)的可操作性。

某樹脂裝置新建一套催化劑加料系統(tǒng),該加料系統(tǒng)將催化劑粉料以氮氣輸送方式連續(xù)送至反應(yīng)器。該套設(shè)備由料倉、上罐和下罐 3 部分組成。上罐為鎖氣罐,下罐為噴吹罐。上罐入口安裝有一臺圓頂閥用于連接料倉,上罐和下罐之間通過兩臺圓頂閥隔斷。噴吹罐底部安裝有一臺旋轉(zhuǎn)給料裝置,該裝置由變頻電機驅(qū)動,根據(jù)下料流量來控制電機轉(zhuǎn)速,從而實現(xiàn)給料自動控制。準確測量粉料流量是穩(wěn)定輸送催化劑的關(guān)鍵,如果催化劑一次輸送過多,可能造成反應(yīng)器飛溫; 如果輸送催化劑不夠,又需要二次輸送,延誤生產(chǎn)。

1 控制方案

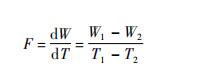

對于固體粉料流量的測量,基于 CS3000 和金屬管浮子流量計的測量系統(tǒng)采用間接測量轉(zhuǎn)化法,將下罐粉料重量的變化量轉(zhuǎn)化為粉料的實際流量,根據(jù)流量的變化實現(xiàn)對變頻電機的控制。重量轉(zhuǎn)化原理是對重量進行周期采集,在一個采樣周期內(nèi),將本次采集值和上個采樣周期的采集值相減,相減的值除以采樣時間即得到瞬時流量值 F:

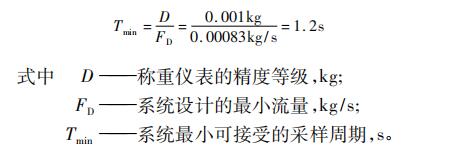

其中,dW 是在一個采樣周期內(nèi)罐體的重量變化值; dT 為采樣時間變化量。由公式可以看出, dW 是與時間有關(guān)的變量,與工藝實際工況有關(guān); dT 代表了采樣精度,時間越短,采樣精度越高,即 dT 越小,dW 變化越快,系統(tǒng)響應(yīng)越快,流量的更新速度越快[1]。 該系統(tǒng)的實際重量與流量的采樣周期的非常小值可以按以下方式估算:

非常終得到的非常小采樣周期為 1. 2s,由于 DCS系統(tǒng)一般為整數(shù),故采樣周期可以根據(jù)實際情況在 1 ~ 2s 內(nèi)浮動設(shè)定。

2 控制系統(tǒng)組態(tài)

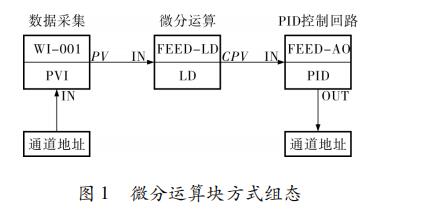

樹脂裝置控制系統(tǒng)采用 CS3000 系統(tǒng)。由于CS3000 系統(tǒng)默認掃描和控制周期為 1s,故采樣周期的非常小值 Tmin采用系統(tǒng)默認時間 1s。由瞬時流量公式可以看出,重量的變化值除以相對時間的變化值,其實質(zhì)可以看作是對該段時間重量進行微分計算。如圖 1 所示,實現(xiàn)方法可以在 CS3000系統(tǒng)內(nèi)將重量的 PV 值送到 LD 微分塊中,微分塊

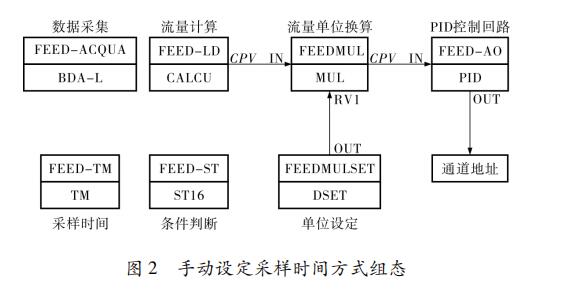

計算輸出 CPV 就是當前流量[2]。

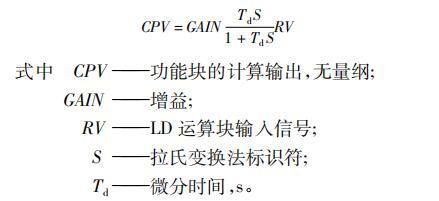

微分塊 LD 將信號輸入執(zhí)行以下運算:

LD 的調(diào)整參數(shù)中,GAIN 取默認值 1. 00,微分時間設(shè)為 1s。由于 CS3000 系統(tǒng)默認掃描控制周期為 1s,在 LD 塊中每一秒都會對重量進行采集并輸出計算結(jié)果,過小的運算掃描時間可能會因為現(xiàn)場電機振動等產(chǎn)生的瞬間重量波動對LD 塊輸出產(chǎn)生影響。所以,如果僅采用微分塊的計算結(jié)果輸出到 PID 控制回路,可能會因瞬間流量波動,不能很好地控制變頻器的轉(zhuǎn)速。因此,在以上控制方案的基礎(chǔ)上,需要增加一個可以手動設(shè)置采樣時間的程序。采樣時間由操作員手動設(shè)置,可以避免重量的瞬間波動對系統(tǒng)產(chǎn)生的影響。程序塊如圖 2 所示。

圖 2 中批量數(shù)據(jù)采集塊 BDA-L 用來存儲不同時刻的重量變化,將第 1 個采樣時間的重量存放在數(shù)據(jù)存儲區(qū) DT01 中,第 2 個采樣時間的重量變化存放在 DT02 中。計算塊 FEED-LD 和順控表 FEED-ST 塊用來判斷條件和執(zhí)行流量運算,其中計算塊 FEED-LD 的程序代碼如下[3]:

PROGRAM

ALIAS A FEED-ACQUA. DT01

ALIAS B FEED-ACQUA. DT02

ALIAS C WI-001. PV

ALIAS D FEED-TM

IF( D = = 1) THEN

A = C ! 將金屬管浮子流量計當前 PV 值賦給批量數(shù)據(jù)采集塊數(shù)據(jù)存儲區(qū) 01

END IF

IF( FEEDSW. PV = = 0) THEN

B = C ! 將金屬管浮子流量計當前 PV 值賦給批量數(shù)據(jù)采集塊數(shù)據(jù)存儲區(qū) 02 CPV = ( A - B) /D ! 將兩個采樣重量相減后除以采樣時間,輸出結(jié)果 CPV

END IF

END

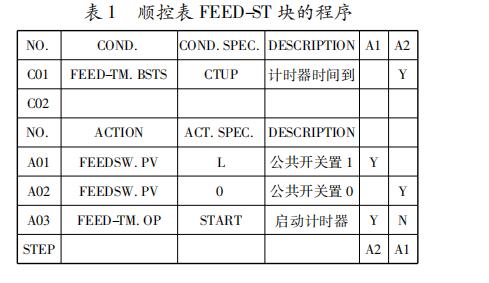

順控表和計算塊的配合,實現(xiàn)了條件判斷和計算輸出。順控表 FEED-ST 塊的程序見表 1。

順控表的執(zhí)行選擇 TC 方式,計算塊選擇周期執(zhí)行,計時器計時上限 PH 設(shè)置采樣時間,上位機保留更改計時器 PH 的輸入端口。在順控表FEED-ST 塊中,利用一個公共開關(guān) FEEDSW 來判斷采樣時間是否達到,當采樣時間到時開關(guān)為 0,此時執(zhí)行計算塊中滿足 IF 語句的條件,計算塊的輸出 CPV 為采樣周期內(nèi)的流量,順控表中執(zhí)行步號由 A2 跳轉(zhuǎn)為 A1,將公共開關(guān) FEEDSW 置 1,同時重啟計時器 FEED-TM。

通過以上運算計算塊輸出的流量,所得數(shù)據(jù)單位為 kg /s。但工藝實際操作流量顯示單位為kg /h,需要進行時間單位換算,將計算塊的輸出CPV 乘以 3 600 即可實現(xiàn)[4]。考慮到觀察方便、可操作因素,用數(shù)據(jù)設(shè)定塊實現(xiàn)單位換算,當需要顯示每小時或每個班次( 8h) 的流量時,可以通過數(shù)據(jù)設(shè)定塊輸入不同的數(shù)值實現(xiàn)單位切換,這樣在需要更換時間時,免去了對系統(tǒng)進行在線下裝的步驟。如需要每小時的流量,將數(shù)據(jù)設(shè)定塊 SV設(shè)為 3 600。乘法塊 MUL 將計算塊的輸出 CPV和數(shù)據(jù)設(shè)定塊輸出相乘,實現(xiàn)單位的轉(zhuǎn)換。

非常后,系統(tǒng)運算的流量作為催化劑連續(xù)加料變頻器控制回路的測量值,輸入到 PID 塊的 IN 端,實現(xiàn)整個回路閉環(huán)控制。

3 結(jié)束語

對于氣體和固體粉料流量的測量,可以通過多種方式實現(xiàn)。在這套裝置中,以測量重量的變化,實現(xiàn)了對流量的間接測量。考慮到由于輸送過程中電機振動、重量瞬間波動等因素,將重量的微分運算更改為手動運算,避免了由于采樣時間過小造成流量的大幅波動。由于采樣時間單位為s,運算后流量的顯示單位為 kg /h,通過手動設(shè)置時間,可以在小時、班次( 8h) 等時間切換,方便了工藝操作員進行觀察和操作。

注明,淮安三暢儀表文章均為原創(chuàng),轉(zhuǎn)載請注明本文地址http://www.tclife.cn/

相關(guān)的產(chǎn)品

- 中國金屬轉(zhuǎn)子流量計市場的當前情況如何2021-03-04

- 金屬管轉(zhuǎn)子流量計行業(yè)當前和未來市場的研究2021-02-05

- 什么是變面積流量計?金屬管還是玻璃從工作2020-12-19

- 金屬管浮子流量計滿足生產(chǎn)硬脂酸特定的流量2020-12-18

- 超聲波傳感器通過金屬壁測量液位的方案摘要2020-12-16

- 智能算法提高了金屬管浮子流量計的應(yīng)用可靠2020-12-12

- 金屬管浮子流量計在微小流量方面的設(shè)計尺寸2020-12-04

- 金屬管浮子流量計適用場合有哪些?全面概括2020-12-04