本文主要針對原氯化氫合成爐聯(lián)鎖邏輯存在的問題,并結合氯堿化工生產特點,對氯化氫合成爐安全聯(lián)鎖進行升級改造,從而確保氯化氫合成爐更加安全運行——氯化氫合成爐過氯導致VCM合成混合器防爆膜爆裂是氯堿化工生產中發(fā)生較頻繁安全事件,通常在VCM混合器設有溫升聯(lián)鎖,當混合器溫度上升速率持續(xù)達到一定數(shù)值時關閉乙炔切斷閥,防止混合器內氯氣與乙炔進一步反應。但由于測量混合器溫度的熱電阻有一定滯后性,因此,當該連鎖觸發(fā)時已經有一定量的氯氣進入混合器,造成安全隱患。

本次氯化氫合成爐安全聯(lián)鎖改造,通過對合成爐過氯因素的分析,將其作為合成爐聯(lián)鎖停爐條件,并加入輔助判定條件,有效提高了合成爐聯(lián)鎖判定的準確性和及時性;杜絕因各類設備、工藝故障導致合成爐過氯,從根本上避免氯氣進入VCM混合器,達到了本質安全的要求;另外,也避免了合成爐超壓造成氯化氫氣體外溢的環(huán)保事件,從而確保氯堿裝置安全、環(huán)保、經濟運行。

在氯堿生產工藝流程中,氯化氫合成爐做為重要的生產裝置,一方面消耗電解裝置產生的氯氣和氫氣,另一方面為下游VCM合成工序提供氯化氫氣體,在整個生產環(huán)節(jié)中起著承上啟下的作用。在生產過程中,一旦合成爐氯氣過量,就會與下游VCM工序混合器中乙炔發(fā)生爆炸反應,造成VCM混合器防爆膜破裂等安全環(huán)保事故;且當合成爐爐壓大于0.1MPa時,爐頂防爆膜就會破裂,導致氯化氫氣體外泄,造成環(huán)保事件。

因此,氯化氫合成爐安全聯(lián)鎖不僅需要針對自身安全運行,更要保證其在過氯或者超壓情況下能夠及時聯(lián)鎖停爐,從而確保整個氯堿裝置的安全穩(wěn)定運行。生產工藝簡介陜西金泰氯堿化工有限公司(以下簡稱金泰氯堿)燒堿裝置氯化氫合成工序共有6臺氯化氫合成爐,型號為SZL-1600,單臺合成爐設計生產能力為150t/d氯化氫,副產蒸汽量≥96t/d。

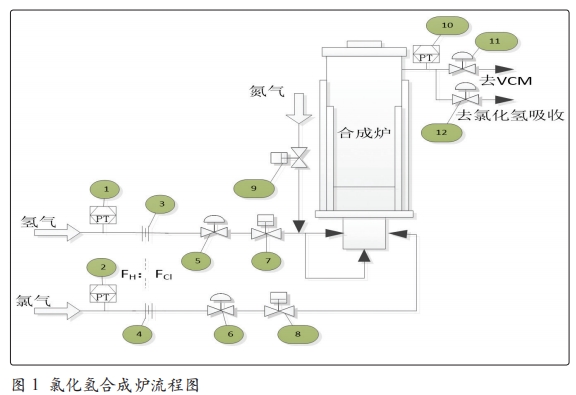

原料氫氣來自電解工序,經氫處理工序脫水后用氫氣壓縮機加壓輸送至氫氣緩沖罐,通過氫氣管道阻火器,由

孔板流量計計量后,經過截止閥、氣動調節(jié)閥、切斷閥、爐前阻火器進入二合一石墨合成爐燈頭。

原料氯氣同樣來自電解工序,經氯處理工序脫水、濃硫酸干燥后用氯氣透平壓縮機加壓輸送至氯氣緩沖罐,通過阻火器,由三暢孔板流量計計量后,經截止閥、氣動調節(jié)閥、切斷閥進入合成爐燈頭。氯氣、氫氣在合成爐燈頭混合燃燒,生成的氯化氫在合成爐上段石墨冷卻器冷卻后從合成爐上部送出,根據(jù)下游生產需求,送往VCM工序,余量進入吸收分配臺送往降膜吸收系統(tǒng)用于生產高純鹽酸,如圖1所示。

原氯化氫合成爐聯(lián)鎖描述原聯(lián)鎖方案為合成爐生產廠家提供,其具體內容包括:當電解裝置總停指令發(fā)生或氯化氫合成爐手動停爐指令發(fā)出后,氯化氫合成連鎖程序依次執(zhí)行以下動作:

1.閉合成爐氯氣調節(jié)閥;

2.關閉合成爐氯氣切斷閥;

3.將合成爐氫氣調節(jié)閥以10%/S速度逐漸關閉,當其開度<20%時,直接關閉;

4.關閉合成爐氫氣切斷閥;

5.打開合成爐充氮閥。以上氯化氫合成爐安全聯(lián)鎖方案僅僅對氯化氫合成爐自身運行或停爐過程提供安全保障,并未對合成爐過氯、過氫及爐壓過高進行安全聯(lián)鎖保護。

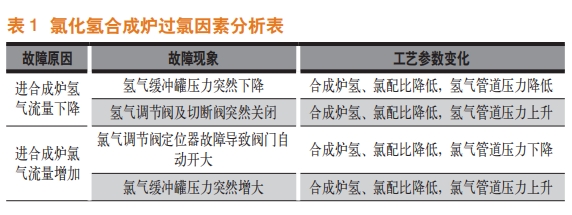

但是在實際生產中,合成爐過氯及爐壓過高等現(xiàn)象時有發(fā)生,因此,需要結合氯堿生產工藝對合成爐聯(lián)鎖進行改進。氯化氫合成爐過氯及超壓原因分析氯化氫合成爐過氯主要原因包括進爐氫氣流量減少或者氯氣流量增大,具體故障現(xiàn)象及工藝參數(shù)變化表1。

氯化氫合成爐超壓原因主要有:VCM合成工序氯化氫切斷閥、調節(jié)閥因故障突然關閉;氯化氫管道或者混合器PTFE內襯鼓包;合成爐并爐時操作不當。

氯化氫合成爐安全聯(lián)鎖邏輯改進

首先,在合成爐氯氣及氫氣調節(jié)閥上加閥位反饋裝置,并將信號引入DCS,從而實現(xiàn)對調節(jié)閥開度的遠程監(jiān)控,在合成運行過程中,當氯氣、氫氣調節(jié)閥開度小于3%或者切斷閥反饋處于關閉狀態(tài),聯(lián)鎖停爐,防止合成爐過氯或者過氫。同時,為防止切斷閥反饋故障導致其在打開狀態(tài)時顯示關閉,造成聯(lián)鎖誤動作,此處聯(lián)鎖邏輯條件需做如下判斷:當氯氣或氫氣切斷閥關反饋為“1”,同時開反饋為“0”時方可觸發(fā)停爐聯(lián)鎖。

其次,當進合成爐氫氣、氯氣流量配比值低于1.05時,就可能發(fā)生過氯。目前,行業(yè)內氯氣、氫氣流量測量大都使用三暢孔板流量計,在運行過程中,如果氯氣孔板

流量計出現(xiàn)負壓導壓管堵塞或差壓變送器故障等問題時,會造成合成爐氯氣流量測量值上升,合成爐氫氯配比隨之下降;同理,當氫氣孔板流量計出現(xiàn)正壓導壓管堵塞或差壓變送器故障等問題時,會造成合成爐氫氣流量測量值下降,氫氯配比隨之下降,上述氫氯配比下降僅僅是顯示值發(fā)生變化,氯氣、氫氣流量真實值并未改變,因此,單純將氫氯配比作為合成爐過氯聯(lián)鎖停爐判定條件有可能會造成程序誤動作,進而導致整個生產裝置停車,造成極大的經濟損失。

因此,需要加入其它條件來消除此類干擾,通過對合成爐運行數(shù)據(jù)整理和分析,當合成爐氫氯真實配比值小于1.05時,主要有以下幾種情況:氯氣緩沖罐壓力上升,導致氯氣流量增大,氫氯配比下降,此時氯氣管道壓力呈上升趨勢;氯氣調節(jié)閥突然開大,導致氯氣流量增加,氫氯配比下降,此時氯氣管道壓力呈下降趨勢;氫氣緩沖罐壓力下降,導致進合成爐氫氣流量下降,氫氯配比下降,此時氫氣管道壓力呈下降趨勢;氫氣氣調節(jié)閥突然關小或者切斷閥突然關閉,導致氫氣流量下降,氫氯配比下降,此時氫氣管道壓力呈上升趨勢;因此,當合成爐氫氯配比小于1.05時,同時將合成爐氯氣、氫氣管道壓力上升或下降速率超過某一定值并做延時,引入聯(lián)鎖停爐判定條件,可以有效避免因氯氣、

氫氣流量計故障帶來的干擾。

非常后,將合成爐氯化氫壓力做為聯(lián)鎖保護判定條件,一旦合成爐壓力過高,合成爐聯(lián)鎖停爐,防止因高壓導致合成爐防爆膜破裂,氯化氫氣體外泄造成環(huán)境污染。

通過對氯化氫合成爐過氯及超壓發(fā)生的原因、造成后果及預防措施的分析,金泰氯堿在保持原有氯化氫合成爐聯(lián)鎖邏輯基礎上,結合氯堿生產工藝流程,對其進行了升級改造。主要增加以下內容。

在氯化氫合成爐運行過程中,當下列條件發(fā)生時,立即聯(lián)鎖停合成爐:

1.合成爐爐前氫氣壓力≤0.055MPa。

2.合成爐氯化氫出口壓力≥0.07MPa。

3.合成爐氯氣流量調節(jié)閥開度≤3%。

4.合成爐氫氣流量調節(jié)閥開度≤3%。

5.合成爐氯氣切斷閥關閉。

6.合成爐氫氣切斷閥關閉。

7.合成爐爐前氫氣壓力上升速率≥0.0001MPa/S,且氯氫配比低于1.05,二者同時發(fā)生并延時一定時間。

8.合成爐爐前氯氣壓力上升速率≥0.0001MPa/S,且氯氫配比低于1.05,二者同時發(fā)生并延時一定時間。

9.合成爐爐前氯氣壓力下降速率≥0.0001MPa/S,且氫氯配比低于1.05,二者同時發(fā)生并延時一定時間。

10.合成爐爐前氯氣壓力≥0.12MPa。

11.電解槽總停車發(fā)生。

氯化氫合成爐停爐動作:1.關閉合成爐氯氣調節(jié)閥;2.關閉合成爐氯氣切斷閥;3.將合成爐氫氣調節(jié)閥以10%/S速度逐漸關閉,當其開度小于20%時,直接關閉;4.關閉合成爐氫氣切斷閥;5.打開合成爐充氮閥。

聯(lián)鎖程序中,每個判定條件均設置投/切軟開關,當合成爐聯(lián)鎖儀表檢修、點爐等操作時,應首先辦理聯(lián)鎖解除手續(xù),待安全措施落實完畢后切斷聯(lián)鎖開關,防止因參數(shù)變化造成聯(lián)鎖停爐。待合成爐運行穩(wěn)定后再將聯(lián)鎖投入,從而確保氯化氫合成爐在各種狀態(tài)下安全穩(wěn)定運行。

結論

通過以上安全聯(lián)鎖方案的改進,全面提高了氯化氫合成爐自動化水平,從根本上杜絕因各類設備、人員操作及工藝故障導致合成爐過氯或者防爆膜破裂造成的安全事故,有效確保了氯堿裝置的安全穩(wěn)定運行。